Технологические факторы, влияющие на трещиностойкость и прочность железобетонных конструкций заводского изготовления

В гл. 1 было сказано, что в структуре любого материала имеются начальные трещины, неизбежно возникающие на различных этапах технологии его изготовления. Такие технологические трещины, присущие и бетону, неизбежно влияют на трещиностойкость и прочность материала. Данная глава посвящена анализу влияния подобных трещин и других технологических факторов на трещиностойкость, прочность и другие свойства железобетонных конструкций заводского изготовления. В основу главы положены разработки НИИЖБа, отраженные в монографии Н. А. Макарова, «Повышение качества предварительно напряженных железобетонных конструкций» (М., 1984 г.).

Существует три основных схемы изготовления сборного железобетона:

1. Изготовление изделий в неперемещаемых формах; в этом случае все технологические операции от подготовки форм до распалубки готовых отвердевших изделий осуществляются на одном месте. К этому способу относится формование изделий на плоских стендах или матрицах, в кассетах.

2. Изготовление изделий в перемещаемых формах; в этом случае отдельные технологические операции формования или комплекс их производится на специализированных постах; форма, а затем и изделие вместе с формой перемещаются от поста к посту по мере выполнения отдельных операций. В зависимости от степени расчлененности общего технологического процесса формования по отдельным постам различают поточно-агрегатный и конвейерный способы. Прн конвейерном способе большинство операций выполняется на соответствующих постах, образующих в совокупности технологическую линию. Поточно-агрегатный способ отличается тем, что некоторые операции (укладка арматуры и бетонной смеси, уплотнение) выполняются на одном посту, т. е. как бы «агрегированы» между собой.

3. Непрерывное формование на вибропрокатном стане.

Особенности формования и изготовления изделий различными способами. Формование изделий при стендовом способе, т. е. в неперемещаемых формах, осуществляется на плоских стендах, в матрицах и кассетах. Плоский стенд представляет собой бетонную гладкую отшлифованную площадку, разделенную на отдельные формовочные линии. В тело бетона закладывают отопительные приборы в виде труб, по которым пропускают пар, горячую воду или в них располагают электроспирали. Перед формованием на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и подают бетонную смесь посредством бетоноукладчика, перемещающегося по рельсам над каждой линией. По способу организации работы плоские стенды делят на протяжные, пакетные и короткие.

Протяжные стенды получили такое название потому, что стальная проволока при сматывании с бухт, расположенных в торце стенда, с помощью крана или специальной тележки протягивается по линии формования к противоположному торцу стенда, где закрепляется на упорах. Эти стенды используют для изготовления длинномерных изделий с большим поперечным сечением, имеющих большую высоту а также для изготовления изделий, армированных стержневой арматурой.

Пакетные стенды отличаются от протяжных тем, что проволочная арматура собирается в пакеты (пучки) на специальных пакетных столах или установках. Далее концы проволок закрепляют с помощью специальных зажимов, пакет переносят на линию стенда и закрепляют на упорах. Дальнейшие операции изготовления изделий на пакетных стендах оказываются теми же, что и на протяжных стендах. Пакетные стенды используют для изготовления изделий с небольшим поперечным сечением, а также для изделий, изготовляемых из отдельных элементов с последующим натяжением арматуры на затвердевший бетон.

Короткий стенд состоит из отдельных стационарных формовочных постов в виде силовых форм, предназначенных для изготовления предварительно напряженных железобетонных ферм, балок и других конструкций для промышленного строительства. Короткие стенды могут быть одноярусными, когда формование изделий осуществляется по высоте в один ряд, многоярусными (пакетными), когда формование происходит в несколько рядов по высоте. Технология изготовления изделий следующая: подготовка стенда, натяжение арматуры, укладка и уплотнение бетонной смеси, тепловлажностная обработка и распалубка изделий — осуществляется теми же методами, что и при изготовлении на длинных стендах. Однако преимуществом короткого пакетного стенда по сравнению с длинным является более полное использование производственной площади цеха.

При кассетном способе формование и твердение изделий осуществляются в неподвижной вертикальной форме-кассете. Кассета представляет собой ряд отсеков, образованных стальными и железобетонными вертикальными стенками. В каждом отсеке формуется одно изделие. Таким образом, количество изделий, одновременно формуемых в кассете, соответствует числу отсеков. Это существенно повышает производительность труда, а изготовление изделий в вертикальном положении резко сокращает производственные площади, что является важнейшим преимуществом кассетного способа. Бетонную смесь подают к кассетной установке насосом по бетоноводу, а затем через гаситель по гибкому шлангу в отсек, в который заранее укладывают арматуру. Уплотнение смеси производят навесными и глубинными вибраторами.

При поточно-агрегатном способе укладку арматуры и бетонной смеси в форму и уплотнение смеси производят на одном технологическом посту, а твердение изделий — в специальных тепловых аппаратах (пропарочных камерах или автоклавах). При этом способе общий технологический процесс расчленяется по операциям. Собранную смазанную форму с уложенной в нее арматурой устанавливают на виброплощадку, бетоноукладчиком заполняют бетонную смесь и включают виброплощадку. Отформованное изделие вместе с формой краном переносят в пропарочную камеру, а затем после осмотра ОТК на тележке вывозят на склад. Бетонная смесь из бетоносмесительного отделения к бетоноукладчикам поступает по эстакаде. На каждой линии дополнительно предусмотрены посты отделки изделий, укладки арматуры, распалубки форм, их очистки и смазки. Отдельные посты могут быть объединены, а пост отделки изделий перенесен к месту распалубки.

Конвейерный способ отличается от поточно-агрегатного большой расчлененностью технологических операций по отдельным специализированным постам. Всего таких постов на конвейерной линии до девяти: распалубка изделий, чистка и смазка форм, их осмотр, укладка арматуры и закладных деталей, укладка бетонной смеси, уплотнение ее, выдержка изделий перед тепловлажностной обработкой. Формование изделий при конвейерном способе производят на вагонетках- поддонах, оснащенных специальной оснасткой, образующей стенки формы. Изготовление железобетонных плит перекрытий и панелей внутренних стен, включая предварительно напряженных из тяжелого бетона для жилищного и гражданского строительства, ведут на двухъярусных станах, работающих по принципу вертикально-замкнутого контейнера тележечного типа с формами-вагонетками. Передвижение состава вагонеток по рельсовым путям верхнего и нижнего ярусов принято пульсирующим. Стан состоит из подъемника-снижателя бетоноукладчика, вибронасадки, разравнивающей рейки, заглаживающего валика, затирочной машины, устройства для перемещения форм-вагонеток и щелевой камеры для тепловлажностной обработки.

Особенности изготовления предварительно напряженных железобетонных конструкций. Технологические факторы оказывают существенное влияние на прочность и трещиностойкость железобетонных конструкций заводского изготовления. Особенно велико это влияние при изготовлении предварительно напряженных железобетонных конструкций.

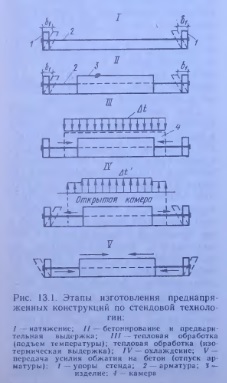

В процессе изготовления предварительно напряженных железобетонных конструкций с натяжением арматуры на упоры стенда или силовой формы необходимо обеспечить их свободное деформирование при передаче усилия предварительного напряжения на бетон. Прочность бетона должна составлять определенную часть проектной прочности (передаточная прочность) и в то же время в 28-дневном возрасте соответствовать проектной величин. Режимы тепловой обработки необходимо назначать не только из условия получения требуемой прочности бетона (передаточной, отпускной, проектной), но и учитывая некоторые особенности, связанные с наличием напрягаемой арматуры на различных этапах изготовления предварительно напряженных конструкций стендового изготовления (рис. 13.1).

На первом этапе (до бетонирования) предварительно напряженная арматура после закрепления в проектном положении на упорах стенда или формы действует на оснастку, приводя к деформированию упоров с соответствующим снижением напряжения в самой арматуре (в том числе и от релаксации напряжений). Возникает система, состоящая из двух элементов — арматуры и упоров стенда (формы); иногда на нее может воздействовать температурное поле (горячая камера при непрерывном цикле изготовления, в условиях жаркого климата и т. д.).

На втором этапе (при бетонировании и предварительной выдержке, т е. до начала тепловой обработки) в арматуре продолжает протекать релаксация напряжений, приводящая к падению пречнапряжения, а также деформирование упоров. На данной стадии изготовления прочность бетона растет; кроме того, возможно действие температурного поля (при непрерывном цикле изготовления в камере, при укладке горячей или подогретой бетонной смеси, при жарком климате). На этом этапе может последовательно возникать система «упоры стенда (формы) — предварительно напряженная арматура — твердеющий бетон изделия».

На третьем этапе система последовательно проходит две стадии — подъем температуры и изотермическую выдержку. На этом этапе напряжение в свободных участках арматуры от действия температурного поля и от температурной релаксации изменяется, что приводит к деформациям упоров стенда или формы, к обжатию бетсна, возникновению или нарушению сцепления с арматурой, к потерям напряжения (от перепада температуры и др.) в арматуре в пределах твеодеющего бетона изделия. Система состоит уже из трех элементов: «упоры стенда (формы) — предварительно напряженная арматура — железобетонное изделие». На этапе изотермической выдержки стабилизируется снижение усилий в свободных участках арматуры, выравнивается температура среды камеры и центра сечения железобетонного элемента и завершается набор необходимой (передаточной) прочности бетона, например Rbp = (0,7...0,8) Rb.

На четвертом этапе после тепловой обработки на систему «упоры стенда (формы) — предварительно напряженная арматура — железобетонное изделие» действует температурный перепад At, приводящий к изменению (увеличению) усилий в свободных участках арматуры, растяжению или выгибу железобетонною изделия (вплоть до образования технологических трещин), неравномерному снижению температуры по сечению и в различных элементах системы. На этой стадии в напряженно-деформированное состояние вовлекаются и элементы оснастки. Здесь возможны деформации упоров стенда, выгиб формы, поворот упоров и т. д.

На пятом этапе обжатие передается на бетон (горячий, охлаждающийся или холодный), может возникнуть перенапряжение в свободных участках отдельных арматурных элементов, тяг, захватов, зажимов (при неодновременном отпуске). Рассматриваемая система «упоры стенда (формы) — предварительно напряженная арматура — железобетонное изделие» ликвидируется, и образуется предварительно напряженное изделие, в котором бетон приобретает проектное обжатие. На этой стадии также возможно вовлечение в работу оснастки (формы) из-за наличия трения изделия с формой, днищем, неодновременной передачей усилия обжатия в торцах и др. В дальнейшем происходит распалубка изделия, подъем и транспортировка на склад готовой продукции завода ЖБИ или непосредственно на строительную площадку, где производится их монтаж.

Каждый этап изготовления в некоторой степени влияет на основные качественные показатели изделий (прочность, жесткость, трещиностой- * эсть, долговечность), это требует детального рассмотрения перечисленных состояний, формирующих обжатие бетона.

- Обеспечение проектного положения арматуры

- Влияние точности и равномерности натяжения арматуры на жесткость и трещиностойкость предварительно напряженных конструкций

- Влияние условий и качества формования на сцепление арматуры с бетоном

- Влияние особенностей тепловой обработки на трещиностойкость и прочность железобетонных конструкций

- Механизм технологического трещинообразования и пути его снижения

- Передача усилий обжатия с арматуры на бетон и ее влияние на качество изделий

- Особенности работы и расчет сборных элементов при распалубке, съеме с формы, кантовании и транспортировании

- Влияние условий доэксплуатационной выдержки на эксплуатационные качества железобетонных конструкций

- Примеры практического учета технологических факторов при проектировании и изготовлении сборных элементов