РАЗМАЛЫВАЕМОСТЬ КЛИНКЕРОВ РАЗЛИЧНОГО МИНЕРАЛОГИЧЕСКОГО СОСТАВА

Измельчение в цементной промышленности является одной из наиболее трудоемких и энергоемких операций. Около 85 % электроэнергии, затрачиваемой в производстве цемента, расходуется на дробление сырья и помол материала, в том числе до 50 % — на помол цементного клинкера.

Производительность цементных мельниц колеблется от 2—5 до 20 % [2]. Остальная энергия расходуется иа трение частиц материала, трение между частицами материала и элементами мельницы превращается в звуковую, тепловую энергию, на образование вибраций и т. п. Огромные энергетические расходы на операцию размола обусловили многочисленные исследования, направленные на повышение рентабельности помольного оборудования, разработку новых агрегатов, изучение поведения материала при измельчении в зависимости от его минералогического состава, текстуры, режима термообработки и т. п.

Портландцементный клинкер представляет собой совокупность различных клинкерных минералов, находящихся в виде неравновесных твердых растворов, состав и строение которых зависят от многих факторов: состава сырьевой смеси, тонкости ее помола, режима термической обработки и т. д. Кроме того, одной из важных составляющих клинкера является не успевшая закристаллизоваться стекловидная фаза, количество которой, в зависимости от химического состава и скорости охлаждения клинкерного расплава, колеблется в широком интервале — от 1 до 22 %.

Клинкер является хрупким поликристаллическим материалом, к которому применима теория механики, сформулированная Гриффитсом, а в дальнейшем дополненная другими исследованиями. В соответствии с данной теорией, в каждом хрупком теле, подвергаемом внешним воздействиям, существуют стабильные (контролируемые) или нестабильные (не контролируемые) микротрещины. Авторы [15] полагают, что размалываемость клинкера характеризуется двумя параметрами: удельной энергией разрыва; размерами существующих микротрещин, близкими к размерам кристаллитов C3S.

Кроме того, поведение клинкеров по отношению к разрушению зависит также от свойств других минеральных компонентов.

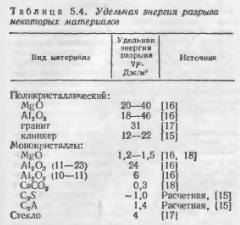

Сравнительная характеристика различных материалов приведена в табл. 5.4, где видно, что внергия разрыва клинкерных частиц довольно высока для поликристаллических материалов. В поликристаллах энергия частично рассеивается на границах зерен, в порах, включениях и других неоднородностях структуры. Вследствие этого на границах кристаллита происходит блокировка образующихся в самом кристаллите трещин прослойками промежуточной фазы.

Энергия, затрачиваемая иа разрушение зерен, превышает теоретическое значение несущественно. При дальнейшем размол» размеры микротрещин становятся сравнимыми с размерами зерен. Наблюдается контролируемый разрыв, при котором распространение трещин достигается лишь повторением ударов. На данной стадии размола большая часть энергии рассеивается в результате трения и за счет значительных пласти ческих деформаций мелких зерен. Если в начальный период размола удельная энергия разрыва затрачивается иа разрыв поликристаллического сростка материала, то на последней стадии измельчения разрушение отдельных зерен материала обусловлено преимущественно энергией разрыва отдельных монокристаллов. Способность клинкера к разрыву определяется свойствами входящих в него отдельных минералов: C3S, C2S, C2A, C4AF. Основные клинкерные минералы, перечисленные выше, имеют ионный тип химической связи, в связи с чем ведут себя как хрупкие материалы.

Показатель хрупкости минералов можно определить методом Виккерса — вдавливанием алмазной пирамиды с применением микрогвердомера [19] и измерением размеров следа от вдавливания пирамиды и длины отходящих от данного следа микротрещин, образующихся при превышении некоторой критической нагрузки. Микротвердость Н рассчитывают исходя из размеров диагоналей следа, а вязкость Кс — в зависимости от длины микротрешин. Микротвердость является характеристикой деформационной способности кристалла, а вязкость — способности кристалла к разрыву. Показатель хрупкости определяется как отношение Н/КГ (табл. 5.5).

Как следует из табл. 5.5, наиболее хрупким из клинкерных минералов является C3S, Это обусловлено наличием преимущественного направления расслоения, в связи с чем кристаллы C3S легко растрескиваются в процессе измельчения. Наоборот, C2S способен к значительным деформациям и подвержен растрескиванию в горазда меньшей степени. Наиболее высокой твердостью, определенной с использованием микротвердомера Виккерса, обладают C2A и C4AF, подвергающиеся деформации в наименьшей степени. Разрушение поликристаллических клинкерных, зерен может быть хрупким, пластическим и смешанным, в зависимости от строения кристаллических решеток минералов. Металлы содержат большое количество свободных электронов. От сутствие фиксированных связей в некоторых направлениях кристаллической решетки способствует развитию пластических деформаций. Кристаллы клинкерных минералов характеризуются преимущественным наличием ионных и ковалентных связей, в связи с чем характеризуются хрупким разрушением. Чем больше концентрация свободных электронов в материале, а, следовательно, его электрическая проводимость, тем сильнее проявляются пластические свойства. Из основных клинкерных минералов самую высокую электрическую проводимость имеет ферритная фаза, в связи с чем C4AF наиболее пластичен. Твердость клинкерных минералов зависит от многих факторов: размеров кристаллов, их плотности, пористости и др. Например, твердость клинкерных зерен повышается с уменьшением их размеров. В крупных зернах микротвердость изменяется по глубине: уменьшается от центра к границам (в соответствии с теорией кристаллизации, химический состав внутренних участков зерен отличается от состава наружных слоев). Пористость кристаллов может существенно колебаться — от 17 до 26 %, диаметр пор также заметно отличается — от мелких (до 30 мкм) до крупных (свыше 200 мкм).

Процесс измельчения портландцементного клинкера, являющегося поликристаллическим материалом, сопровождается процессами трещинообразования и высвобождения отдельных минералов. Распространение трещин происходит через кристаллы (в первую очередь сквозь C3S), образующие наибольшее количество трещин в процессе охлаждения клинкера, а также вдоль гравий фаз и зерен.

Распространение трещин в C3S блокируется преимущественно промежуточной фазой. Кристаллы C3S и их скопления, обладающие наиболее шсокой вязкостью, оказываются окруженными большим количеством трещин. Поэтому в процессе измельчения наблюдается высвобождение в первую очередь зерен и скоплений зерен наименее хрупких минералов, которые плохо поддаются разрушению.

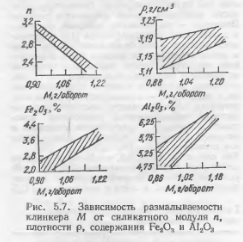

Химический и минералогический составы клинкера во многом определяют его способность к измельчению. Размалываемость клинкера характеризуется количеством материала в граммах, измельченного за 1 оборот мельницы и прошедшего через сито № 0071 (6400 отверстий на 1 см2). Взаимосвязь между размалываемостью клинкера и некоторыми его характеристиками приьедена на рис. 5.7 [1], из которого следует, что размалываемость пропорциональна плотности клинкера и его химическому составу. С увеличением концентрации Fe2O3 и Аl2O3 и с уменьшением силикатного модуля и размалываемость возрастает. Способность клинкера к разрушению можно оценить и по коэффициенту размалываемости, т. е. отношению времени размола стандартного вещества tст (например, кварца) ко времени размола испытуемого материала.

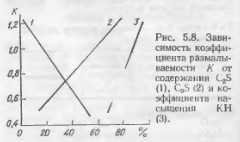

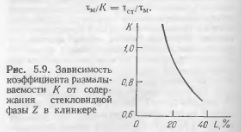

Коэффициент размалываемости для различных клинкеров колеблется в широких пределах: от 0,67 до 1,41 для клинкеров, полученных во вращающихся печах; от 1,64 до 2,5 — для клинкеров шахтных печей. Сопротивляемость клинкера размолу существенно зависит от его минералогического состава (рис. 5.8). С увеличением в клинкере количества белита и алюмоферрита сопротивляемость размолу возрастает, а с ростом количества алита и коэффициента насыщения — снижается. Ухудшение размалываемости клинкера с увеличением количества C2S и C4AF можно объяснить их пониженной хрупкостью и повышенной пластичностью, а также тем, что мелкие частицы клинкера более интенсивно агрегируют и налипают на мелющие тела и бронефутеровку мельницы. Размалываемость материала зависит и от количества в нем стекловидной фазы. С увеличением количества стекловидной фазы размалываемость клинкера ухудшается (рис. 5.9).