Гипсосодержащие штукатурки

Гипс широко распространен в земной коре в виде гипсового камня (CaSO4-2H2O) и в безводной форме - ангидритового камня (CaSO4). Доступность обусловила применение гипса в качестве строительного материала на протяжении многих столетий.

В зависимости от технологии переработки получают следующие виды гипса с различным содержанием воды:

- полугидрат сульфата кальция CaSO4-0,5H2O (а-полугидрат — автоклавный гипс, p-полугидрат - штукатурный) производится обжигом при температуре от 100 до 180 °С. Большими плотностью и прочностью отличается а-полугидрат. После затворения с водой он очень быстро схватывается и твердеет, вновь образуя дигидрат сульфата кальция;

- ангидрит III (CaSO4) образуется при температурах обжига между 160 и 300 °С. Он содержит следы воды, медленно реагирует с водой, но тем не менее отверждается;

- ангидрит II получают при температурах от 300 до 800 °С. Для его гидратации требуется добавка инициатора схватывания, например извести или портландцемента;

- ангидрит I образуется при температурах от 900 до 1200 °С, при этом происходит частичное разложение на СаО и SO3 (высокотемпературный ангидрит).

Классификация гипсов на полугидратные или ангидритные практически невозможна, так как технические гипсы почти всегда являются смесью различных фаз. В зависимости от происхождения гипсового сырья, температуры и продолжительности обжига, а также технологии процесса образуются смеси. Они отличаются, главным образом, скоростью регидратации. Путем смешения различных фаз гипса получают марки, которые и определяют их область применения.

В зависимости от состава, свойств и возможного применения различают следующие основные марки гипсов:

- отделочный — p-полугидрат, состоит примерно из 80 % p-полугидрата и 20 % ангидрита III, тонкоизмельченный, отличается относительно коротким средним временем начала отверждения. Применяется для изготовления гипсовых изделий (специальные строительные гипсы), гипсокартонных плит, гипсовых элементов, а также для выполнения отделочных и формовочных работ;

- штукатурный — смешанный многофазный, содержит небольшое количество дигидрата, примерно 30 % полугидрата, примерно 20 % ангидрита III и 50 % ангидрита II; отличается относительно ранним началом отверждения, но длительным по времени, удобен в работе. Применяется в основном для штукатурных составов машинного нанесения;

- формовочный (жесткий) - а-гипс, производится по автоклавной технологии, обладает высокой прочностью;

- строительные - состоят из смесей отделочных и штукатурных гипсов, в которые вводятся вспомогательные вещества. Например, в гипсовые штукатурки добавляют замедлители и наполнители, в гипсовые машинного нанесения - пластификаторы, замедлители, наполнители, в гипсовые смеси для приклеивания гипсокартонных плит — полимеры, в расшивочные, шпаклевочные гипсовые смеси - замедлители, полимеры, ПАВ и др.

Гипсовые растворы в зависимости от типа и количества веденных извести или песка подразделяются на гипсопесчаные, гипсоизвестковые или и шестково-гипсовые смеси.

Основные преимущества гипсосодержащих составов: высокие прочность и твердость; время схватывания можно регулировать в широком диапазоне смешиванием сортов гипса со вспомогательными добавками; относительно низкая теплопроводность (изолирующее действие важно для штукатурок и гипсокартонных плит); низкая звукопроводность; высокая паропроницаемость; хорошая химическая стойкость и огнестойкость; широкая область применения и невысокая стоимость.

Недостатки гипсосодержащих составов. Основным недостатком следует считать низкую водостойкость, обусловленную относительно высокой растворимостью гипса (примерно 2,5 г на 1 л воды). Уже небольшое повышение влажности гипсовых продуктов ведет к существенной потере прочности. При длительном воздействии повышенной влажности из-за относительно большой растворимости и последующей рекристаллизации происходит его разрушение. Поэтому гипсовые продукты в чистом виде не применяются для наружных работ.

Наряду с этим необходимо обратить внимание на их несовместимость с гидравлическими отверждающимися вяжущими. Так, не допускается применение цементных растворов без соответствующих добавок по гипсовым основам из-за возможного их разрушения, что приводит к нарушению целостности конструкции.

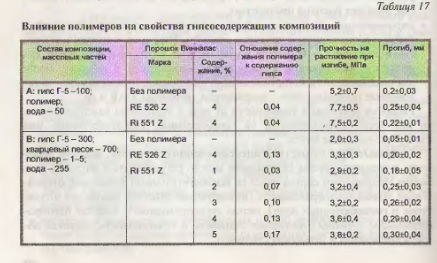

Влияние полимеров Виннапас на основные свойства гипсосодержащих составов. Наиболее характерными показателями гипсосодержащих составов является прочность на растяжение при изгибе и прогиб затвердевших покрытий. Приведенные в табл. 17 результаты испытаний показывают, что в чисто гипсовых растворах (рецептура А) при содержании полимера Виннапас 4 % не достигается заметного повышения прочности на растяжение при изгибе и увеличения прогиба. Снимки на растровом электронном микроскопе свидетельствуют о том, что в таких растворах с очень пористой кристаллической решеткой не образуется достаточного количества доменов смолы из дисперсионного порошка. Достичь существенного улучшения качества можно только увеличением содержания полимера в составе.

Для определения указанных показателей использовались призмы размером 160x40x40 мм, выдержанные 28 сут в обычных климатических условиях.

С добавкой уже 2 % дисперсионного порошка в гипсопесчаный раствор существенно улучшаются свойства, из них прежде всего следует назвать технологичность переработки. Снимки на электронном микроскопе позволяют увидеть имеющиеся в этом случае домены смолы, которые работают как органическое связующее и обусловливают улучшение свойств гипсопесчаного раствора. Результаты, приведенные в табл. 17 по рецептуре В, показывают, что с ростом дозировки дисперсионных порошков можно достичь значительно более высокую прочность на изгиб и деформативность. Уже при 2 % дисперсионного порошка Виннапас R1 551 Z прочность на растяжение при изгибе возрастает более чем на 50 %, а прогиб - многократно.

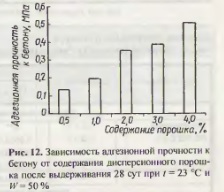

Модифицированные порошками гипсопесчаные растворы отличаются от модифицированных значительно большими показателями адгезии как к органическим, так и к неорганическим основам (рис. 12). Кроме того, как показали опыты, после кратковременного и сквозного смачивания покрытия из состава, модифицированного порошком Виннапас, сохраняется прочность и адгезия к основе.

Следует заметить, что введение порошков Виннапас в гипсопесчаные растворы приводит лишь к незначительному замедлению схватывания. Скорость капиллярного водопоглощения несколько понижается, однако значительного уменьшения водопоглощения в целом не происходит, хотя и отмечается существенное улучшение водостойкости.

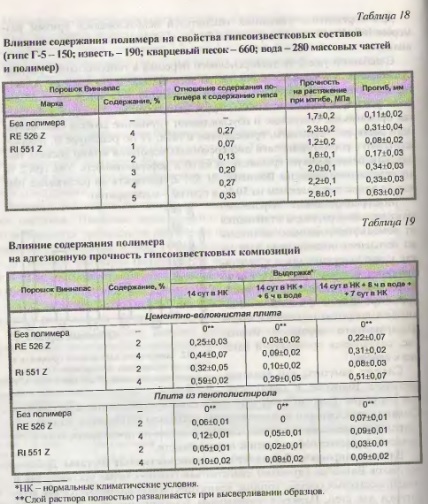

Влияние порошков Виннапас на гипсоизвестковые составы. Добавки порошков Виннапас улучшают свойства как гипсопесчаных составов, так и гипсоизвестковых систем, которые преимущественно применяются как штукатурки для стен. Наряду с улучшением технологичности и повышением прочности на растяжение при изгибе и деформативности (табл. 18) значительно повышается адгезия к самым различным основам (табл. 19). Во многих случаях нанесение гипсоизвесткового раствора на вертикальные поверхности становится возможным только после введения полимеров.

Как показали исследования, количество вводимого порошка полимера в гипсоизвестковую штукатурку должно быть более 2 %. Только тогда увеличивается прочность при изгибе и деформативность.

Определение капиллярного водопоглощения гипсоизвестковых составов показывает, что добавка дисперсионного порошка Виннапас RI 551 Z резко снижает водопоглощение. Этот эффект отчетливо выражен при вводе 2 % RI 551 Z. С увеличением дозировки водопоглощение снижается еще в большей степени. Благодаря сильному долговременному гидрофобному действию использование в гипсоизвестковых системах порошка Виннапас RI 551 Z позволяет получать штукатурки даже для наружного применения.

Преимущества гипсосодержащих составов с дисперсионными порошками Виннапас: повышение водостойкости; увеличение адгезии к самым разнообразным основам; повышение прочности на сжатие и изгиб; повышение деформативности; улучшение технологических свойств при переработке; повышение сопротивления истиранию; сохранение хорошей паропроницаемости; замедление сроков схватывания.

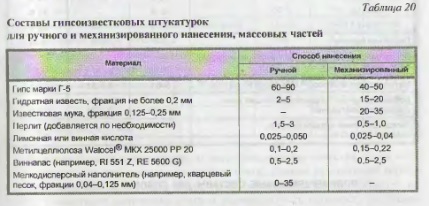

На основании полученных результатов в качестве гипсосодержащих штукатурок можно рекомендовать составы, приведенные в табл. 20.

Е. К. Карапузов, Г. Лутц, X. Герольд, Сухие строительные смеси. К, 2000