Оценка качества изделий и конструкций путем испытания статическими нагрузками

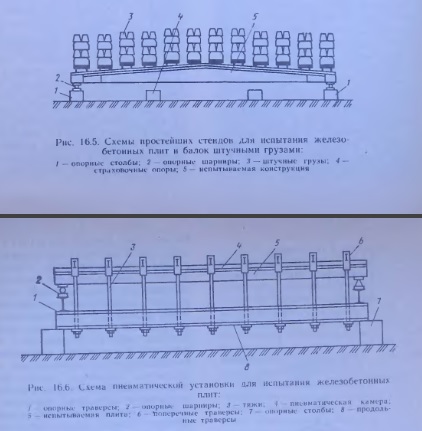

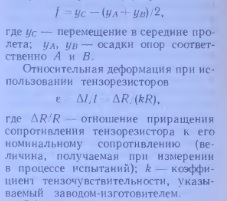

Оборудование для испытаний. Основной частью установки является испытательный стенд. В исследовательских лабораториях и в лабораториях заводов железобетонных изделий, где необходим систематический контроль качества продукции, применяют стационарные стенды (рис 16.5). На рис. 16.6 показана более совершенная установка, предусматривающая нагружение испытываемой плиты с помощью сжатого воздуха, нагнетаемого в камеру под давлением 0,02...0,03 МПа и передающего это давление на испытываемую плиту; для защиты резиновой камеры от случайных повреждений служит брезентовый чехол. Такой способ приложения нагрузки менее трудоемок, чем способ штучных грузов, показанных на рис. 15.5.

Фермы, арки и некоторые другие конструкции удобнее испытывать в горизонтальном положении на стенде, представляющем собой ровную бетонную площадку, на которую укладывается испытываемая конструкция, соединяемая тяжами с другой такой же конструкцией. Для обеспечения свободных деформаций нагруженной конструкции под нее укладывают катковые опоры (отрезки труб или круглых металлических стержней). При испытании конструкции в горизонтальном положении на нее не действует нагрузка от собственной массы, что должно быть учтено при обработке полученных результатов. Применение механизированных и автоматизированных стендов позволяет механизировать испытания и сократить их трудоемкость. Таков, например, механизированный стенд НИИСКа Госстроя СССР, позволяющий испытывать балки и фермы длиной до 20 м с помощью одной или нескольких самоходных испытательных машин, работающих или раздельно, или синхронно.

Коммутирующие системы с переключателями дают возможность подключать к одному регистрирующему устройству до нескольких сотен тензорезисторов, а применение автоматической аппаратуры (особенно с вводом данных в ЭВМ) позволяет затрачивать на регистрацию показаний каждого тензорезистора минимальное время (порядка 1 с). Тензорезисторы дешевы, имеют малые габариты и массу, поэтому их можно приклеивать в достаточном количестве практически в любом сечении испытываемой конструкции. Перечисленные достоинства обусловили их широкое применение при контроле качества железобетонных конструкций.

Подготовка к проведению испытаний. До начала испытаний необходимо провести целый комплекс подготовительных работ: определить схему нагружения и ориентировочную величину испытательной нагрузки; смонтировать нагрузочные приспособления и подготовить грузы; установить подмости и ограждения; определить схему расположения приборов; обеспечить свободный доступ к местам их установки и достаточное освещение этих приборов; принять меры по технике безопасности проведения испытаний.

При размещении приборов руководствуются следующим. Для определения прогиба в простейшем случае устанавливают один прогибомер в середине пролета и два прогибомера или индикатора — на опорах (для исключения влияния осадки опор). Иногда для уточнения упругой линии нагружаемой конструкции устанавливают большее число прогибомеров, распределяя их вдоль пролета.

Для определения относительных деформаций материала при испытании железобетонной конструкции тензорезисторы устанавливают в основных расчетных сечениях, причем как на арматуре, так и на бетоне. Для того чтобы получить доступ к арматуре, в тело бетона при бетонировании обычно укладывают деревянные бобышки, крепящиеся к арматуре и удаляемые после затвердения бетона. Перед установкой тензорезисторов необходимо провести тщательную подготовку поверхности материала. Для этого поверхность арматуры зачищают наждачной бумагой, обезжиривают растворителем и промывают спиртом; поверхность бетона очищают от пыли, выравнивают гипсом глубокие раковины, зашлифовывают наждачной бумагой, обезжиривают растворителем и промывают спиртом. После такой подготовки наносят тонкий слой клея, хорошо высушивают его, покрывают новым слоем клея, высушивают в течение 3...15 мин в зависимости от вида клея, наносят слой клея на нижнюю поверхность тензорезистора, накладывают его на поверхность материала и прижимают.

Железобетонные конструкции в местах возможного появления трещин перед испытаниями необходимо побелить. Это обеспечит последующее наблюдение за появлением и развитием трещин. На поверхности конструкции рядом с установленными приборами наносят краской их номера в соответствии с последовательностью, в которой будут сниматься отсчеты.

Проведение испытаний. До загружения конструкции со всех приборов снимают так называемые нулевые отсчеты. Запись нулевых отсчетов, как и запись отсчетов непосредственно в процессе испытания, должна по возможности проводиться одновременно для всех приборов. В этом смысле наиболее желательна автоматическая регистрация показаний приборов. При обычной (ручной) записи отсчетов каждому наблюдателю поручается минимально возможное число приборов.

Показания приборов заносят в журнал; там же отмечаются время записи и условия проведения испытаний (данные об изменении температуры и других внешних факторов, случайные удары по конструкции и т. п.).

После приложения каждой ступени нагрузки конструкцию осматривают с целью определения длины развития имеющихся трещин и обнаружения новых. Рядом с каждой трещиной наносят краской тонкую линию, отмечая конец поперечными штрихами с цифрой, соответствующей номеру ступени нагружения. Как в процессе нагружения, так и после окончания испытаний производят фотосъемку конструкции, особенно в поврежденных местах.

Меры по обеспечению охраны труда при проведении испытаний. Указанные меры сводятся к следующему. Место проведения испытания должно быть ограждено, туда не должны допускаться посторонние лица. Принимают меры, обеспечивающие безопасность людей и сохранность приборов в случае обрушения конструкции. Для этого под испытываемой конструкцией устанавливают леса, не касающиеся конструкции и не мешающие ее обычным перемещениям под нагрузкой, но способные воспринимать всю нагрузку (с учетом ее динамического воздействия) после разрушения конструкции, включая собственный вес последней. Все нагрузочные устройства должны отвечать требованиям техники безопасности, быть надежно закреплены и ограждены. Если грузы к конструкции подвешиваются снизу, то зазор под грузами должен быть минимальным и соответствовать ожидаемому прогибу конструкции; под грузами следует предусматривать смягчающие удар подкладки или песчаную подсыпку Желательно применение саморазгружающихся устройств (например, гидравлических домкратов), усилия в которых резко падают, как только конструкция начинает разрушаться. В этом случае леса будут воспринимать практически только собственный вес конструкции.

Обработка результатов испытаний. По окончании испытаний необходимо подсчитать значения прогибов конструкции и относительных деформаций материала. При установке прогибомеров над опорами (точки А и В) и в середине пролета (С) прогиб

Обычно вычисление значений перемещений (прогибов) и относительной деформации проводят в табличной форме, после чего полученные результаты используют для построения графиков типа «нагрузка — прогиб», «нагрузка — относительная деформация», «время — прогиб» (при выдержке конструкции при постоянной нагрузке) ит. п., характеризующих изменение рассматриваемых величин в каком-либо сечении конструкции. Если прогибы измеряются во многих сечениях (например, при испытании ферм), то более наглядным является построение диаграммы прогибов, характеризующей изменение прогиба по длине конструкции.

Оценка качества элементов по результатам испытаний. Указанную оценку производят на основании анализа результатов испытаний, сравнивая их с результатами теоретических расчетов, уточненных с учетом фактических размеров и характеристик материала. Наиболее полную оценку можно дать по результатам испытания конструкции до разрушения При этом обычно устанавливают, каким именно образом происходит исчерпание несущей способности, насколько фактическая разрушающая нагрузка соответствует теоретической, насколько измеряемые перемещения и деформации соответствуют теоретическим.

Партия изделий признается годной, если при выборочном контроле результаты испытаний удовлетворяют всем требованиям прочности, жесткости и трещиностойкости по ГОСТ 8829—77. Принимают, что конструкция удовлетворяет требованиям прочности, если выполняются следующие условия: а) отсутствует текучесть продольной арматуры, характеризуемая относительным прогибом (в долях от длины пролета), равным 1/5, а в случае консольной схемы - 1/25;

б) нет раздробления бетона сжатой зоны; в) нет разрыва арматуры, разрушения по наклонным сечениям, разрушения из-за выдергивания арматуры, разрушения узла фермы и т и. Если испытуемое изделие удовлетворяет указанным требованиям при нагрузке, равной контрольной нагрузке по прочности, то партия признается годной. Если хотя бы одно из отобранных из партии изделий показало пониженную прочность (но не менее 85 % от контрольной), то производят повторное испытание такого же числа изделий; если при повторном испытании значения прочности будут составлять не менее 85 % от контрольного, то всю партию считают годной. Если же прочность хотя бы одного изделия при первоначальных или повторно испытанных изделиях меньше 85 % от контрольного, то партия приемке не подлежит.

Требования по жесткости удовлетворяются, если измеренный прогиб изделия превышает контрольный не более чем на 10 %. Если хотя бы одно из изделий показало больший прогиб (но не более 1,15 % от контрольного), то производят повторные испытания такого же числа изделий; партия бракуется, если измеренный прогиб хотя бы одного изделия при первоначальных или повторных испытаниях составляет более 1,15 от контрольного.

Требования по трещиностойкости следующие: изделия, в которых появление трещин не допускается, признаются годными, если нагрузка при появлении первой трещины была равна контрольной или превышала ее; если хотя бы в одном из отобранных изделий трещины появились при меньшей нагрузке, то вся партия бракуется; для изделий, в которых допускаются трещины в стадии эксплуатации, партия считается годной, если при контрольной нагрузке ширина раскрытия трещин превышает контрольное значение не более, чем в 1,5 раза; в противном случае партия приемке не подлежит. Изделия из забракованных партий могут быть подвергнуты сплошному контролю до достижения соответствующих контрольных нагрузок. При этом изделия, удовлетворяющие требованиям жесткости и трещиностойкости, могут быть приняты для эксплуатации по своему назначению, тогда как изделия, не удовлетворяющие этим требованиям, могут быть использованы под меньшие нагрузки.