РЕКОНСТРУКЦИЯ ТОПОЧНО-ГОРЕЛОЧНЫХ УСТРОЙСТВ КОТЛОВ П-64-3 СТ. №6 И 7 НОВО-АНГРЕНСКОЙ ТЭС С ПЕРЕВОДОМ НА СЖИГАНИЕ АНГРЕНСКИХ БУРЫХ УГЛЕЙ

Прямоточный котлоагрегат Пп-1000-255 (П-64-3 ст. №6 и 7) Т-образной компоновки предназначен для работы в блоке с паровой турбиной К-300-240-1 и изначально был спроектирован на сжигание как бухарского природного газа, так и ангренского бурого угля с теплотворной способностью Qri=2365...2940 ккал/кг, влажностью Wr=39...40%, зольностью Ar=13,4.. .21% в режиме твердого шлакоудаления. Однако в итоге котел был поставлен без системы пылеприготовления и в настоящее время работает только на газе.

В соответствии с энергетической политикой Узбекистана планируется перевод котлов ст. №6 и 7 Ново-Ангренской ТЭС на сжигание бурого ангренского угля. Необходимо отметить, что за последние 10 лет качество поставляемого на станцию угля ухудшилось: Qri=1880.. .2320 ккал/кг, влажностью Wr=35...39%, зольностью Ar=27...30%. В настоящее время котлы ст. №1-5 не могут нести номинальную нагрузку при сжигании угля без подсветки газом. Тепловая доля природного газа при совместном сжигании с ангренским углем составляет 0,65-0,35 в диапазоне нагрузок 70-100%. Отмечено, что при работе котла с долей угля близкой к 0,7 происходит зашлаковка боковых стен НРЧ.

Основными целями реконструктивных мероприятий являются:

- повышение устойчивости горения угольной пыли;

- снижение риска шлакования топочных поверхностей нагрева;

- повышение эффективности работы топочно-горелочного устройства;

- снижение генерации окислов азота за счет организации горизонтальной и вертикальной стадийности процесса горения.

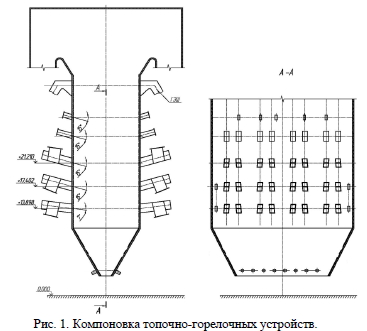

Технические решения и мероприятия по реконструкции топочно-горелочных устройств (рис.1) разработаны ОАО «Подольский машиностроительный завод» совместно с ЗАО «ЗиО-КОТЭС» и включают:

• Схема пылеприготовления с прямым вдуванием с установкой восьми мельниц- вентиляторов МВ-2700/800/590 и газовой сушкой топлива. Каждая мельница работает на 3 основные и 1 сбросную сдвоенные горелки.

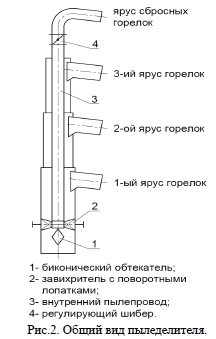

• Раздача пыли и сушильного агента по горелкам осуществляется через пыледелитель (рис.2), предназначенный для распределения пылегазовой смеси на четыре потока, каждый из которых делится на 2 горелки. На входе в четвертый отвод пыледелителя, работающий на сбросные сопла, предусмотрен регулирующий клапан, который позволяет отключать сбросной ярус по пылегазовой смеси при подаче топлива нормального качества.

• С целью обеспечения лучших условий для дожигания наиболее крупных частиц топлива, выпадающих из струи горелки и не успевших воспламениться и выгореть в основном факеле, организовано нижнее дутье в объеме 10-15% от теоретически необходимого воздуха (BV0) по перчаточной схеме, что дополнительно позволяет уменьшить опасность шлакования экранов холодной воронки.

• Для дожигания несгоревшего топлива в уносе, снижения равномерности интенсификации топлива, горячих выбросов NOx, улучшения тепловыделения процессов перемешивания топочных газов и воздуха выполнен ярус третичного дутья (OFA), куда подается горячий воздух в объеме 15-20% от теоретически необходимого (BV0)

• Защита фронтального и заднего экрана и

1- биконический обтекатель;

2- завихритель с поворотными лопатками;

3- внутренний пылепровод;

4- регулирующий шибер.

• Отвод части вторичного воздуха от основных горелок (из зоны активного горения) в третичное, пристенное, нижнее дутье позволяет сконцентрировать факел в центре топки, повысить температуру в ядре горения и снизить выбросы NOx.

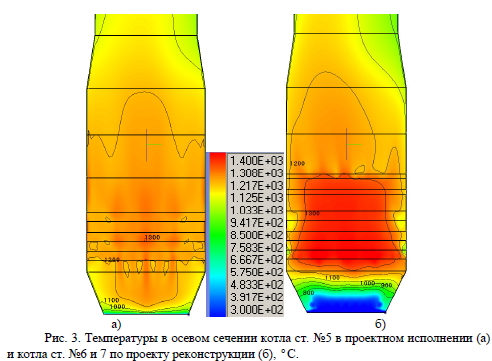

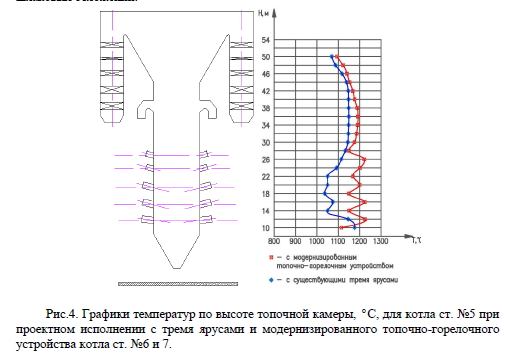

Для иллюстрации влияния модернизации топочно-горелочного устройства на режим горения было проведено трехмерное математическое моделирование в программном комплексе SigmaFlame (ООО «ТОРИНС», г. Красноярск) восьмимельничного режима работы котла П-64-3 ст. №5 при проектном трехъярусном расположении горелок (без нижнего дутья) с тонкостью помола R90=60%, а также вариант реконструкции котла П-64-3 ст. №6,7 при работе сбросного яруса, пристенного дутья, третичного дутья и нижнего дутья, при этом на третичное дутье подавалось 15 % от BV0, на нижнее - 10%, на пристенное - 8%.

Результаты приведены на рис.3-4. Видно, что при переходе к модернизированному топочно-горелочному устройству с утонением помола до R90=45% средние температуры в зоне активного горения увеличиваются на 100-160° С, на 150-200° С повышаются температуры в ядре факела и улучшается заполнение факелом топочной камеры.

Средние по сечению температуры в зоне активного горения при режиме работы с модернизированным топочно-горелочным устройством находятся на уровне 11501235° С, но не превышают 1250° С, что снижает риск шлакования топочных экранов.

Локальные температуры в топочной камере не превышают 1350-1370°С. Наблюдаются хорошее заполнение факела и его локализация между концом холодной воронки и ярусом OFA (рис.Зб.). С учетом возможности поступления на станцию угля

За счет применения пристенного дутья снижаются температуры вблизи фронтового (заднего) экранов на 100-200° С переменного состава минеральной части с разной склонностью к шлакованию была рекомендована установка аппаратов водяной очистки поверхностей нагрева от шлаковых отложений.

Присутствие кислорода вдоль топочных поверхностей нагрева, благодаря применению в схеме пристенного дутья, снижает риск коррозии металла труб в восстановительной среде (в особенности для сернистого ангренского угля).

Введение нижнего дутья позволяет практически полностью дожигать топливо в «провале». Это позволяет более полно использовать поверхности нагрева холодной воронки по всей ее высоте. По результатам расчета мех. недожог в расчетном сечении с учетом ухудшенного топлива составляет не более 2-2,5%.

Таким образом, результаты моделирования показывают эффективность предложенных мероприятий по реконструкции топочно-горелочных устройств, позволяющих повысить устойчивость горения угольной пыли без подсветки газом, при этом снижается риск шлакования топочных поверхностей нагрева.