РАЗРАБОТКА ВЫСОКОЭФФЕКТИВНОЙ ГАЗОГЕНЕРАТОРНОЙ ПЕЧИ НА ТВЕРДОМ ТОПЛИВЕ И ТЕХНОЛОГИЯ ИСПОЛЬЗОВАНИЯ СИНТЕТИЧЕСКОГО ГАЗА

Технология газификации твердого топлива для получения горючего газа не является новой. Пионерами газификации были британцы, немцы и французы. В начале девятнадцатого века газ использовался только для освещения улиц и жилищ при помощи фонарей и ламп, а затем и как топливо.

В Узбекистане ежегодно добывается свыше 60 млрд. кубометров природного газа, однако основной его объем используется на внутренние потребности, в частности для отопления. Учитывая дисбаланс в использовании видов топлива, и прежде всего установленного значительного запаса угля по сравнению с запасами природного газа в республике, возникла необходимость в широком использовании твердого топлива в первую очередь для отопления.

Как известно, стандартные топки на твердом топливе имеют низкий КПД, кроме того требуют регулярной очистки и ремонта, а в атмосферу в виде дыма выбрасываются несгоревшие сложные и вредные углеводородные соединения и зольная пыль [2].

В связи с этим нами была разработана новая конструкция высокоэффективной энерго - и ресурсосберегающей газогенераторной печи на твердом топливе и создана оригинальная технология использования полученного синтетического газа для нужд отопления промышленных предприятий и населения.

При разработке конструкции газогенераторной печи мы учли следующие физические законы и процессы:

1. Двухстадийное горение - при котором процесс горения происходит в двух разделенных камерах печи. В первой камере при высокой температуре и недостатке воздуха происходит неполное горение топлива и его газификация, а во второй камере полное сжигание газообразного топлива и сажи.

2. Конвекция - обогрев происходит без использования промежуточного теплоносителя (вода в системе отопления), за счет организованной конвекции воздушного потока помещения, что позволяет отказаться от системы водяного отопления.

3. Управляемый процесс горения - выделение процесса горения в стадии образования и дожига горючих газов, позволяет эффективно управлять процессами газификации и горения, как следствие - вывести печь в энергосберегающий режим с КПД до 90%.

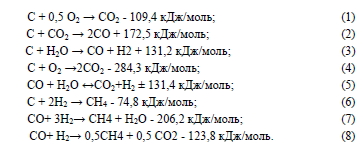

В разработанной нами газогенераторной установке твердое сырье проходит четыре этапа преобразования: первый этап - быстрое высыхание материала под действием высокой температуры; второй - термическое разложение (пиролиз) с образованием угля и дегтя с последующим его испарением и преобразованием в смоляной газ; третий - сгорание органических соединений смоляного газа и части угля; четвертый - восстановление на поверхности раскаленного угля двуокиси углерода СО2 до ее моноокиси CO, а воды Н20 - до водорода Н2.

Прямой продукт газификации твердого топлива (т.е. сырой газ) всегда содержит некоторые количества углекислого газа СО2, воды Н2О, метана СН4 и, кроме того, иногда и высших углеводородов, а при использовании воздуха - еще и NО2. Вследствие наличия в биомассе небольшого количества серы образуется H2S. Скорость

газификации твердого топлива существенно зависит от температуры. С повышением давления увеличивается концентрация СН4. Состав получаемого газа зависит от схемы газогенератора и режима процесса.

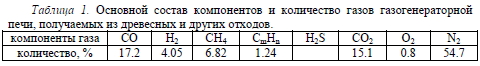

Состав генераторного газа, получаемого из древесных и других отходов, приведен в табл. 1.

Как видно из таблицы, горючими компонентами генераторного газа являются окись углерода (СО), водород (H2), метан (CH4) и другие углеводороды (CmHn). Калорийность получаемого синтетического газа зависит от вида используемого сырья и составляет 1100-1500 ккал/м3 (4.6~6.3 мДж). Например, калорийность газа получаемого при переработке рисовой шелухи, 1393 ккал/м3 (5.83 мДж/м3).

Таким образом, полученный генераторный газ как топливо, имеет несомненные преимущества перед прямым сжиганием твердого топлива (угля, древесины и др. видов биомассы). Сжигание газа легко автоматизировать; продукты сгорания менее токсичны, чем продукты прямого сжигания твердого топлива. Кроме этого, генераторный газ, подобно природному газу, может быть передан на большое расстояние по трубопроводам и в баллонах; его удобно использовать в быту для приготовления пищи, для отопления и нагревания воды, а также в технологических и силовых установках.

Рассмотрим оригинальную технологию использования получаемого синтетического газа при отоплении помещений.

На сегодняшний день существует как минимум три различных подхода к организации автономной системы отопления помещений [3]: классическая система водяного отопления, система воздушного отопления (конверторная) и лучистое (инфракрасное) отопление. Как показывает практика, система воздушного отопления обладает рядом преимуществ перед классической водяной системой отопления и имеет гораздо меньше ограничений по применению по сравнению с системой лучистого отопления.

В связи с этим мы считаем наиболее целесообразным использование синтетического газа в системе воздушного отопления помещений. В данной технологии обогрев происходит без использования промежуточного теплоносителя (вода в системе отопления), за счет организованной конвекции воздушного потока в помещении, что позволяет отказаться от системы водяного отопления и сэкономить значительные материальные ресурсы и топливо.

Преимущества воздушного отопления:

Во-первых, тепловая экономичность и малая инерционность, т.е. в системах воздушного обогрева воздух нагревается в теплообменнике за счет теплоты, выделяемой при сгорании природного газа и направляется непосредственно в обогреваемые помещения. В предлагаемой нами технологии достигается малая инерционность системы и появляется возможность прогреть помещение с минусовой до рабочей температуры за 2025 минут в зависимости от площади помещения. В связи с этим не возникает необходимости в круглосуточной работе всей системы отопления, что приводит к значительной экономии топлива и электроэнергии, которая может достигать 50%.

Во-вторых, надежность, отсутствие рисков размораживания системы, простота и дешевизна в монтаже и обслуживании. В отличие от классической системы водяного отопления, системе воздушного отопления не грозит риск «размораживания», а высокая скорость воздухообмена и постоянное движение воздуха внутри обогреваемого помещения обеспечивают быстрый и равномерный прогрев всего отапливаемого объема.

Важно отметить, что системы водяного и парового отопления требуют значительно больших расходов на текущую эксплуатацию по сравнению с любыми системами воздушного отопления. Также системы водяного отопления не могут обеспечить работу в периодичном тепловом режиме. При необходимости коррекции рабочей температуры воздуха в помещении, системы водяного отопления показывают склонность к сильно замедленной реакции, а после снижения температуры и последующем разогреве повышается риск появления течей и снижается ресурс системы в целом. Примерно те же проблемы преследуют системы водяного отопления при холодных пусках. При этом системы воздушного отопления этих бед лишены, что позволяет запускать их без специальной подготовки и подобные режимы не влияют на их ресурс.

В-третьих, система воздушного отопления отличается гораздо более простым и менее трудоемким монтажом по сравнению с традиционной системой водяного отопления, что позволяет существенно сократить время монтажа системы и, как следствие, его стоимость, даже в случае организации централизованной системы на основе канальных воздухонагревателей. Как правило, монтаж системы воздушного отопления занимает в 2-3 раза меньше времени, чем монтаж системы водяного отопления.

Таким образом, внедрение данной технологии позволит высокоэффективно и без значительных вредных воздействий на окружающую среду использовать все виды твердого топлива для нужд отопления промышленных предприятий и населения.