ЭНЕРГО- И РЕСУРСОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МЕДИ НА ОАО «АЛМАЛЫКСКИЙ ГМК»

В отходах и полупродуктах ОАО «Алмалыкский ГМК», работающего по пирометаллургическому способу получения меди, накопилось, из-за повышенного содержания цветных металлов в отходах (проблема мирового производства меди), большое количество хвостов обогатительных фабрик, шлаков медного производства и техногенных отходов в виде клинкера от переработки цинковых кеков. Эти материалы содержат цветные, благородные металлы и фактически находятся вне производственного цикла. Так, в настоящее время в хвостохранилищах накоплено свыше 1 млрд. тонн хвостов обогатительных фабрик с содержанием меди 0,07-0,112%. В них находится свыше 900 тыс.т меди, 11 тыс.т. молибдена, 182 т рения, 500 тыс.т. цинка и много других ценных компонентов. В отходах пирометаллургического производства меди уже накоплено свыше 13 млн.т отвальных шлаков отражательного передела и кислородно-факельной плавки с содержанием меди 0,6-1,0% (норматив до 0,5% меди в шлаке, которую можно не складировать в хвостохранилищах). Даже при среднем содержании меди в них около 0,6%, можно подсчитать, что в народнохозяйственный оборот не вовлечено свыше 78 тыс.т. меди. Техногенный отход цветной металлургии - клинкер цинкового производства содержит свыше 2,2% меди, 2,40% цинка, 0,01% кадмия, 1-10 г/т золота, 100-500 г/т серебра и много других ценных компонентов. Около 600 тыс. т такого клинкера уже накоплено в отвалах, причем, при полной загрузке завода образуется дополнительно около 70 тыс. т в год такого ценного композиционного материала. Ученые всего мира, начиная с 1940-50 годов работают и продолжают работать до настоящего времени проблемой переработки отходов и создания безотходной технологии. Разработано более сотни технологий, но все они не вышли за рамки полупромышленных и промышленных испытаний, так как все они оказались экономически невыгодными.

На ОАО Алмалыкский ГМК клинкер-отход цинкового производства в незначительных количествах перерабатывается методом отражательной плавки при получении штейна в производстве меди пирометаллургическим способом [1]. По существующей технологии, с целью перевода золота и серебра из клинкера в штейн производится шихтовка медного концентрата и кварцевого флюса клинкером. Недостатком метода является то, что, во-первых, при этом не используется восстановительная способность клинкера. Во-вторых, не используется выделяющееся тепло экзотермических реакций углерода и железа клинкера при взаимодействии с магнетитом конвертерного шлака. В третьих, для расплавления клинкера и извлечения из него золота и серебра в штейн необходим дополнительный расход тепла.

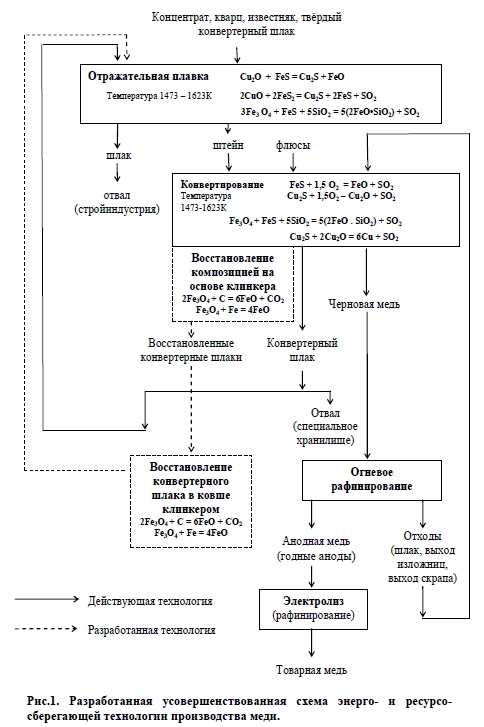

Использование клинкера в качестве восстановителя магнетита, содержащегося в конверторном шлаке медеплавильного производства при получении меди пирометаллургическим способом [2], см. рис 1 по разработанной

усовершенствованной технологии, позволит ОАО «Алмалыкский ГМК» не только

решить проблему переработки конвертерных шлаков, но и дополнительно извлечь 1116 т. меди, 81.99 кг золота, 4028.298 кг серебра, без применения дополнительного оборудования, увеличения расхода сырья и топлива, не занимая дополнительного времени промышленных печей. Дополнительно извлечённые цветные металлы дадут комбинату экономию топлива, сырья и материалов: 1 873 433, 594 м3 природного газа; медного концентрата 6975 тонн и кварцевого флюса - 5891,4 тонн [3, 4].

Эти результаты были достигнуты благодаря выявлению оптимальных режимов обеднения шлаковых расплавов путем восстановления оксида трехвалентного (магнетита) железа конвертерного шлака в оксид двухвалентного железа. Магнетит, являющийся обязательной составляющей всех металлургических расплавов при производстве меди, оказывает существенное негативное влияние на технологию и технико-экономические показатели получения металла в целом. Анализ данных литературы и изучение опыта работы передовых предприятий свидетельствуют о том, что основная причина высокого содержания меди в отвальных шлаках отражательной плавки - высокое содержание магнетита (18-29%) в конвертерном шлаке, заливаемого в агрегат согласно существующей технологии получения черновой меди.

При этом были рассчитаны кинетические параметры: порядок реакции, энергия активации, константа скорости, диаграмма перехода из кинетической в диффузионную область процесса восстановления, что позволило определить оптимальные технологические параметры процесса обеднения шлаков и увеличения выхода меди.

Важнейшими оксидами, составляющими основу шлаковых композиции медного производства, являются FeO, Fe3O4, SiO2. Кроме того, в них находятся в меньших количествах оксиды металлов: CaO, Al2O3, PbO, ZnO, MnO и др. В жидких шлаках растворяется заметное количество сульфидов, главным образом FeS. Содержание серы в некоторых шлаках достигает 2-3%. Содержание компонентов в шлаковых композициях может меняться в широких пределах, что приводит к значительному изменению физико-химических свойств этих расплавов.

При решении сложной задачи снижения потерь металлов необходимо иметь точную информацию о формах их нахождения в жидких промышленных шлаковых композициях, что требует выяснения ряда вопросов, связанных с поведением магнетита и свинца в условиях переокисления шлаков.

Полученные данные фазовых равновесий могут быть использованы не только в отражательной и электроплавке, но и в автогенных процессах получения тяжелых цветных металлов.

Учитывая, что шлаки реальных процессов содержат значительное количество оксидов железа, равновесие должно определяться взаимодействием в системе FeO - Fe3O4 - SiO2, при этом неизвестно, как повлияет дополнительный компонент PbO, поступающий с концентратом, на положение области гомогенности данной системы.

С другой стороны, неизвестна предельная растворимость свинца в шлаковой композиции заданного состава при насыщении его магнетитом. При гетерогенизации по магнетиту (выделение избытка магнетита в твёрдую фразу из жидкого шлакового расплава) в шлаковых композициях медной промышленности влияние CaO, Al2O3 на область гомогенности системы FeO-Fe3O4-SiO известно из литературы. Данных о влиянии PbO на положение области гомогенности системы FeO - Fe3O4 - SiO2 в литературе нет, хотя его содержание в конвертерных и отвальных шлаковых композициях колеблется от 0,03 до 15,00%.

С помощью термодинамического анализа, подкрепленного минералогическими и микрорентгеноструктурными исследованиями, показано, что при заданных параметрах равновесие реакции:

Pb + Fe3O4 = PbO + 3FeO, в зависимости от внешних условий, заметно сдвинуто в левую или правую сторону. В присутствии металлического свинца в расплавах, при достижении равновесия, концентрация магнетита в шлаковых композициях должна быть незначительной.

Причем, ширина области гомогенности (жидкий шлаковый расплав без твёрдых включений) расплавов системы FeO - Fe3O4 - SiO2 при введении PbO несколько изменяется. Гетерогенизация шлакового расплава композиций по твердому магнетиту для выбранных условий (Т = 1493К, концентрация SiO2 в шлаке 30% по массе) в отсутствии PbO достигается при содержании 19,2% Fe3O4 по массе. Введение в железосиликатный расплав 25,2% PbO сужает область гомогенности шлаковой композиции. Гетерогенизация по магнетиту наступает уже при концентрации 13,5% Fe3O4 по массе.

Необходимо также заострить внимание на том, что если клинкер будет использоваться в качестве восстановителя магнетита конверторного шлака по разработанной усовершенствованной технологии производства меди на ОАО “Алмалыкский ГМК”, ежегодно будет использоваться 15937,5 т. клинкера из хвостохранилища, высвобождая при этом занятую территорию земли. При этом уменьшается расход (сжигание) природного газа на 3,15 млн.м3, и, соответственно, на 3,15 млн. м3 снизится выброс вредного газа СО2 в атмосферу. Кроме того, получаемые отвальные шлаки с низким содержанием меди в них 0,42-0,50% можно будет отправлять (продавать), в другие отрасли, потребителю в качестве строительного материала, без складирования в отвалах - хвостохранилищах, что приводит к улучшению экологии региона, создавая безотходную технологию производства меди на ОАО “Алмалыкский ГМК”.

Таким образом, впервые в мировой практике производства меди пирометаллургическим способом путем усовершенствования действующего технологического процесса, с использованием в качестве восстановителя техногенных отходов цветной металлургии, разработана и освоена безотходная энерго- и ресурсосберегающая технология производства меди, позволяющая достичь максимального извлечения меди и существенного обеднения шлаков.