Заготовка заполнителей

Общие положения по подбору состава бетона

Бетон представляет собой сложную смесь - конгломерат, состоящий из крупного заполнителя (гравия, щебня), мелкого заполнителя (песка), цемента, воды и различных добавок. Подбор состава бетона в конечном итоге заключается в установлении количества всех составляющих материалов, необходимых для получения 1 м3 бетонной смеси, отвечающей заданным требованиям. Наиболее дорогой из этих материалов - цемент. Поэтому при подборе состава бетона и при дальнейшей технологии его приготовления и укладки на всех этапах должны быть предусмотрены мероприятия, обеспечивающие минимально возможные расходы цемента. Снижение расхода цемента является одним из ряда комплекса мероприятий, обеспечивающих трещиностойкость и монолитность массивных бетонных гидротехнических сооружений. Первоначально расход цемента определяют в проекте на стадии подбора состава бетона и в дальнейшем уточняют на строительстве бетонной лабораторией применительно к конкретным производственным условиям.

Большое влияние на расход цемента, однородность бетонной смеси и ее свойства оказывает состав как крупных, так и мелких заполнителей по таким характеристикам, как: максимальная крупность, плотность и разнородность, форма частиц, отношение доли крупного и мелкого заполнителя.

Влияние всех этих факторов возможно рассматривать исходя из того условия, что объем цементного теста, а следовательно, расход цемента должен быть достаточен для обволакивания поверхности всех частиц заполнителей. Отсюда чем больше суммарная поверхность частиц заполнителей, тем больше расход цемента. Анализ этих факторов позволяет сделать следующие общие выводы по требованиям к заполнителям с точки зрения уменьшения расхода цемента и обеспечения однородности смеси:

• Максимальный диаметр частиц - максимально возможный.

• Заполнители должны быть разнозернистые, для чего необходимо предусматривать фракционирование.

• Количество фракций - максимально возможное.

• Количественное соотношение фракций различной крупности должно обеспечивать максимальную плотность (минимальную пустотность) и должно быть постоянно для данной марки бетона.

• Гравий предпочтительнее щебня (при отсутствии прочностных ограничений).

• Лещаднооть вредна и должна быть ограничена.

• Содержание пыли вредно и должно быть ограничено.

Требования к заполнителям

Практические требования к заполнителям регламентируются рядом нормативных документов.

Крупные заполнители. В качестве крупного заполнителя могут применяться щебень, гравий и щебень из гравия. Выбор крупных заполнителей производят по зерновому составу, плотности, прочности, содержанию зерен слабых пород, содержанию зерен пластинчатой (лещадной) и игловатой формы, водопоглощению, морозостойкости, содержанию пылевидных и глинистых частиц и петрографическому составу, в том числе содержанию вредных примесей включая органические примеси и потенциально реакционно-способные породы и минералы.

Проверку пригодности материалов производят по соответствующим ГОСТам при изыскании карьеров и подборе состава бетона.

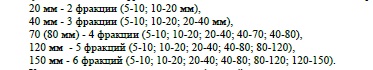

В технологии приготовления крупных заполнителей должно быть предусмотрено разделение заполнителей на фракции для обеспечения постоянства зернового состава и, следовательно, однородности состава бетонной смеси. Модуль шкалы фракционирования, как правило, принимают не более двух (иногда четырех), поэтому рекомендуется следующее количество фракций в зависимости от максимального диаметра Днаиб:

Количественное соотношение фракций определяют экспериментально для конкретного карьера из условия получения наибольшей плотности.

В отечественной практике обычно применяется Дмах ? 120 мм из-за сильного утяжеления конструкции бетоносмесителей при большей крупности. Для массивных гидротехнических сооружений разрешается Дтах = 150 мм. Диаметр Дмах >150 мм разрешается только для добавления непосредственно в блок.

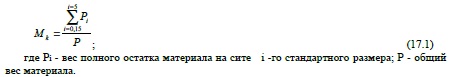

Мелкие заполнители. В качестве мелкого заполнителя для бетона применяют крупные, средние и мелкие пески, природные и дробленые, отвечающие требованиям ГОСТа. Принципиальные требования к песку те же, что и к крупному заполнителю. Особенно существенное значение для оценки качества песка имеет его гранулометрический состав. Числовой характеристикой гранулометрического состава является модуль крупности Мк- частное от деления суммы полных остатков на всех ситах стандартного набора (5; 2,5; 1,2; 0,6; 0,3; 0,15 мм) на общий вес материала, т.е.

Модуль крупности колеблется в основном в пределах 1,0 - 3,5. Чем больше модуль крупности, тем выгоднее с точки зрения экономии цемента. Применение песка с модулем крупности менее 1,0 требует специального экономического обоснования.

Технология заготовки заполнителей

На крупных гидротехнических стройках заготовку заполнителей обычно осуществляют собственными силами путем разработки и переработки материалов из карьеров местных строительных материалов. В зависимости от конкретных инженерногеологических условий и гранулометрического состава месторождений могут быть следующие основные варианты заготовки заполнителей:

• заготовка заполнителей из раздельных естественных песчаных карьеров и карьеров крупных заполнителей;

• заготовка крупных и мелких заполнителей из общих карьеров песчаногравийной смеси;

• заготовка тех или иных видов заполнителей из скальных пород путем их дробления.

Возможны и другие варианты и комбинации.

Наиболее распространены карьеры песчано-гравийной смеси. В зависимости от места расположения карьеров и их положения по отношению к уровню грунтовых вод разработку этих карьеров можно вести обычными сухими способами или методом гидромеханизации. Последний применяют в основном при расположении карьеров в русле реки.

При разработке карьеров сухим способом добычу материалов из карьера можно осуществлять круглогодично, при разработке способом гидромеханизации - только в теплый период года с созданием складов этих материалов для обезвоживания и для возможности их дальнейшей переработки в зимний период.

Если в районе строительства отсутствуют карьеры песчано-гравийной смеси, но имеются горные породы, заполнители готовят из этих скальных пород путем их дробления. Необходимость дробления может возникнуть и при использовании песчаногравийных смесей при наличии в них излишнего количества отдельных фракций.

Имеющиеся в природе естественные карьеры редко удовлетворяют требованиям к заполнителям для бетона, изложенным выше. Поэтому возникает необходимость доведения качества этих материалов до требуемых. Процесс доведения естественных качеств и свойств смеси материалов из карьеров до требуемых называется обогащением, а комплекс зданий и оборудования для этого - обогатительными заводами или установками (хозяйствами). В зависимости от естественных свойств смеси материалов в карьере на обогатительных установках предусматривают соответствующий набор технологических операций для их переработки и доведения до требуемых: дробление, промывка, сортировка по фракциям, складирование по фракциям на складе, выдача материала со склада. В зависимости от набора технологических операций на заводах (установках) их называют сортировочными (при отсутствия дробления) и дробильно-сортировочными (при наличии дробления). В соответствии с назначением установок определяют их технологическую схему и оборудование.

Самая простая - сортировочная установка, включающая только сортировку (рис. 17.1). Сортировка может быть сухая и мокрая. Сухая - при отсутствии пыли и глинистых частиц, мокрая - при необходимости отмыва мелких частиц. При сильном загрязнении, особенно песка, применяют специальную промывочно-сортировочную установку. Основное оборудование таких установок - виброгрохоты с различным набором сит требуемых видов и размеров для фракционирования крупных заполнителей. При необходимости разделения песка на фракции вводят гидроклассификаторы.

Технологическая схема дробильно-сортировочных установок более сложна (рис. 17.2). Основным оборудованием таких установок, кроме оборудования для сортировки, являются камнедробилки.

Технологическая схема дробильно-сортировочных установок обычно предусматривает следующую последовательность. Песчано-гравийную смесь или горную массу доставляют автотранспортом в приемный бункер. Из приемного бункера смесь с помощью питателя поступает на сортировочную решетку. Сортировочная решетка отделяет фракции, идущие на сортировку и дробление, а некоторые фракции в отвал или на другие цели. Обычно дроблению подвергают фракции до 300 мм, более крупные фракции отделяют для других целей. Технологическая схема дробления может быть одноступенчатой или многоступенчатой в зависимости от исходной и необходимой конечной крупности. После первичного дробления щебень поступает на виброгрохоты, сортирующие его на нужное количество фракций, и далее - в бункера и на склады - отдельно по фракциям. В случае необходимости промывки щебня над виброгрохотами устанавливают перфорированные трубы, через которые поступает вода для промывки. Дополнительно предусматривают промывку мелких фракций.

При переработке песчано-гравийной смеси на сортировочной установке излишнее количество отдельных фракций можно также направлять на дробление. Однако сортировку и хранение гравия и щебня, как правило, следует производить раздельно.

При добыче песчано-гравийной массы средствами гидромеханизации промывку обычно не делают, производя только сортировку.

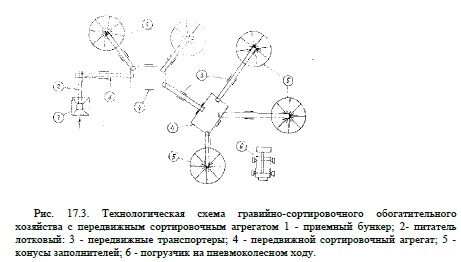

Обогатительные установки для заполнителей могут быть стационарными и передвижными. Стационарные установки предусматривают обычно на крупных строительствах, а передвижные - на мелких (рис. 17.3).