Производство сборного железобетона

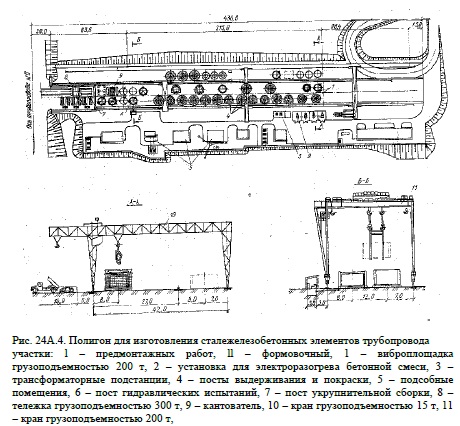

Изготовление сборных железобетонных элементов для гидротехнического строительства желательно организовывать на действующих предприятиях стройиндустрии, размещенных в районе строительства, если дальность возки не превышает 400-500 км. Однако, это не всегда возможно, даже если такие предприятия имеются. Дело в том, что габариты и вес гидротехнических элементов редко могут вписаться в технологию и размеры обычных цехов железобетонных изделий гражданского и промышленного назначения со стандартным крановым оборудованием. В связи с этим в гидротехническом строительстве часто используют открытые временные полигоны сборного железобетона со стендовой технологией, когда изделие полностью изготавливается на стационарном стенде (рис. 24А.4.). Для ускорения процесса твердения бетона применяются электропрогрев бетонной смеси и термовлажностная обработка изделий. Отформованные изделия в опалубке помещают в пропарочные камеры с температурой 60-90 °С при 100% влажности. В этих условиях бетон набирает прочность 70-80 % от марочной за 10-20 часов в зависимости от конфигурации изделий качества бетонной смеси и условий термообработки. По такой технологии изготовлялись, например, опалубочные блоки плотины Братской ГЭС.

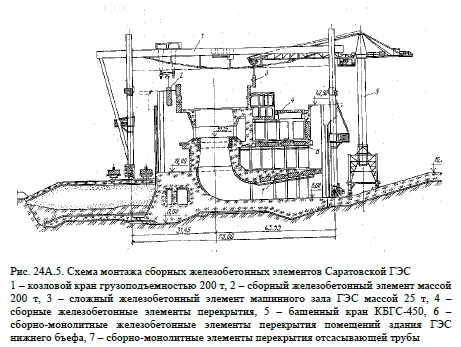

Более многочисленные партии, рассчитанные на нагрузку от свежеуложенного бетона, (например, балки перекрытия данных отверстий в плотине и балки перекрытия диффузоров отсасывающих труб ГЭС) изготавливались в условиях цеха способом непрерывно-поточного производства. При этом способе партии изделий перемещаются от поста к посту, от одной операции к другой. Такой тип производства называют еще агрегатно-поточным. Примером может служить технологический цикл изготовления и монтажа сборных трубопроводов ГАЭС, включавшим следующие операции (рис. 24А.5.):

- изготовление внутренней металлической оболочки толщиной 10 мм и арматурного каркаса из стержней стали класса А-lll диаметром 32-40 мм;

- монтаж внутренней облицовки, арматурного каркаса и наружной металлической опалубки на посту бетонирования;

- бетонирование сборного элемента на виброплощадке грузоподъемностью 200 т. Для формования изделия используется бетонная смесь, разогретая до 40-50°С перед укладкой в форму с многократным включением виброплощадки для гарантированного уплотнения армированного бетона;

- выдерживание бетона до требуемой отпускной прочности в утепленной опалубке, под специальным шатром, снабженным теплоизоляцией;

- нанесение противокоррозионного покрытия на полимерной основе на внутреннюю металлическую облицовку элементов;

- монтаж сборных звеньев водоводов, сварка внутренней металлической облицовки, с омоноличиванием швов между звеньями, инъекция швов цементным раствором.

Общая продолжительность изготовления элемента с момента укладки бетонной смеси до последнего включения видроплощадки занимал 3-5 часов, продолжительность набора 80% прочности от R28 с учетом твердения внутреннего покрытия составляла 7 суток.

Для осуществления описанного технологического процесса на строительной площадке Загорской ГАЭС в непосредственной близости от расположения будущих водоводов был создан специальный полигон с комплексом нестандартного оборудования и оснастки общей массой 1200 т. Комплекс включал две виброплощадки весом по 40 т, 10 комплектов опалубки с поддонами, крышками и формовачными кольцами для формования стыков, 7 комплектов устройств для антикоррозионного покрытия, 10 комплектов шатров, 4 электробадьи, стенд для гидравлических испытаний, кантователь тележка-установщик, три укрупнительных стенда и траверса для грузовых операций. Всего для первой очереди Загорской ГАЭС было изготовлено 368 элементов, смонтированных в две нитки водоводов первой очереди длиной по 720 м.

Полигоны открытого типа на строительных площадках гидроузлов чаще предназначены для выпуска простых изделий и имеют небольшой срок эксплуатации. Они оборудуются козловыми кранами, пропарочными камерами - ямными или напольными, небольшим арматурным цехом, площадками для подготовки и распалубки форм, складом готовой продукции. На таких полигонах изготавливаются, например, бетонные опалубочные блоки для внутренних частей массивных плотин, балки, плиты с малым содержанием арматуры, сваи, дорожные и парапетные ограждения, подпорные стенки небольшой высоты, лотки, малые архитектурные формы и другие несложные изделия, рассчитанные только на транспортные и монтажные нагрузки.

Более сложные изделия - с большим содержанием арматуры, с предварительным напряжением или большие партии однотипных изделий требуют заводских условий изготовления. В районах с суровым климатом также необходимо организовывать производство сборного железобетона в отапливаемых помещениях.

Типовой завод железобетонных изделий имеет обычно несколько специализированных пролетов, свой бетоносмесительный узел, арматурный цех, испытательный цех, площади для подготовки опалубки для разопалубки, выдержки изделий и склад готовой продукции. На таком производстве, как правило, применяется металлическая опалубка, бетоноукладчики, вибростолы, мостовые краны, автоматические линии для изготовления арматуры, пропарочные камеры с автоматизированным контролем термовлажностного режима, стенд для натяжения арматуры преднапряженных изделий. В составе такого завода или в отдельном помещении организуется ремонтномеханический цех, в котором изготавливаются закладные части, происходит ремонт металлической опалубки. Бетонная смесь подается во все пролеты по бетоновозной эстакаде или конвейерными линиями до бетоноукладчиков, которые распределяют ее по формам. После цикла пропаривания и распалубки изделия осматриваются, маркируются работниками технического контроля, отправляются на площадку выдерживания и после остывания - на склад готовой продукции. Одно-два изделия из каждой партии подвергается расчетной нагрузке в испытательном цехе.

24А.3. Транспорт и монтаж сборных элементов

Очень важным является процесс складирования и транспортировки готовых изделий к месту монтажа. На складе готовой продукции изделия укладываются на деревянные прокладки с высотой штабеля, не превышающей расчетную нагрузку. При этом строповочные петли должны сохраняться в рабочем положении. Неправильная погрузка, неприспособленное транспортное средство приводит к образованию трещин, околам, повреждению арматурных выпусков. Изделия должны иметь точки опирания в соответствии со схемой расчета на прочность. Перевозка сборных железобетонных изделий осуществляется специально приспособленной к определенной номенклатуре изделий транспортом. Плитные элементы перевозятся в субвертикальном положении на так называемых «пирамидах» с надежным раскреплением, балки и фермы - на балковозах в рабочем положении с опиранием согласно расчетному пролету. Обязательным условием должно быть высокое качество дорог.

Монтаж сборных бетонных и железобетонных элементов желательно проводить «с колес», без промежуточной разгрузки и складирования на стройке (рис.25.6.). Монтажные краны оборудуются специальными приспособлениями (траверсами, контователями и т.п.) для правильной строповки, во избежание повреждения изделий. Место установки элемента заранее подготавливается разметкой, очисткой, выправлением закладных крепежных деталей. После установки элемент временно раскрепляется до освобождения строп с чека монтажного крана. После расстроповки и проверки проектного положения элемент закрепляется сваркой закладных частей и подготавливается к омоноличиванию стыков.

Процесс омоноличивания стыков сборных железобетонных элементов заслуживает особого внимания. Для расчетных по прочности тяжело нагруженных элементов заранее проводятся специальные исследования стыков с целью выбора оптимальных параметров сварки, армирования, составов омоноличивающего бетона, режима выдержки стыков до набора проектной прочности. Бетонные поверхности стыкуемых элементов подготавливаются для обеспечения максимально надежного сцепления с омоноличивающим бетоном. На этих поверхностях удаляется цементная пленка и частично обнажается заполнитель. Бетон омоноличивания, как правило, имеет более высокую марку, чем бетон стыкуемых элементов и более высокую подвижность (пластичность). Сварка расчетной рабочей арматуры производится ванным способом с предварительным испытанием образцов ванной сварки. Опалубка стыка должна быть жесткой, герметичной с качественной поверхностью и только внешним раскреплением для того, чтобы не портить лицевых поверхностей изделий и архитектурных достоинств сооружения в целом.

Для вертикальных швов плиточных оболочек и ячеистых конструкций чаще всего употребляется петлевой стык, образуемый перехлестом петлевых выпусков арматуры и вертикальным дополнительным армированием. Стык закрывается опалубкой- нащельникой и заполняется пластичным высокомарочным бетоном на мелком заполнителе. Уплотнение бетонной смеси в стыки осуществляется малогабаритным вибратором с гибким шлангом. При монтаже сборно-монолитных армопанельных конструкций стыки омоноличиваются не отдельной операцией, а во время бетонирования всего блока с предварительным перекрытием стыковых швов нащельниками. Омоноличивание стыков является технологически сложным и трудоемким процессом, а потому требует тщательного контроля качества работ.

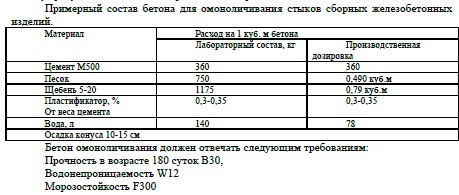

Примерный состав бетона для омоноличивания стыков сборных железобетонных изделий.