ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ИЗВЕСТНЯКОВ

Механические свойства известняковых камней среди других факторов определяют прочность кладки. Неоднородность этого вида естественных каменных материалов, связанная с условиями его образования, требует обязательного проведения исследований и систематического контроля физико-механических характеристик породы открываемых вновь и уже эксплуатируемых месторождений и карьеров по разработке пильного известняка.

Изучением физико-механических свойств пильных известняков занимались многие исследователи. Наиболее значительные работы в этой области выполнены Комышевым А. В. [55], Еременком П. Л., Измайловым Ю. В. [35], Фигаровым А. Г. [137], Оруджевым Ф. М. [83], Садыховым Р. Н. [109], Турсуновым Н. Т., Коноводченко В.И. [132] и др. С использованием этих работ ниже приводятся краткие сведения о физико-механических свойствах пильных известняков некоторых из основных эксплуатируемых месторождений СССР.

а). Объемный и удельный вес. Объемный и удельный вес каменных стеновых материалов, применяемых для промышленного и гражданского строительства, определяется в соответствии с требованиями ГОСТа 6427-52 [26].

Для определения объемного веса отбирают пять целых изделий - камней или изготовляют пять образцов, по одному образцу из каждого отобранного камня. Отобранные камни по форме, внешнему виду и размерам должны удовлетворять требованиям действующих стандартов на эти изделия. Образцы должны иметь правильную геометрическую форму в виде куба, параллелепипеда или цилиндра с размером по наименьшему измерению не менее 7 см.

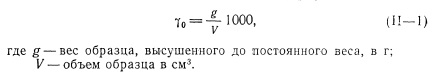

Объемный вес образца вычисляется по формуле

Величина объемного веса выражается в кг/см3 и определяется с точностью до 1 кг/м3, объемный вес материала вычисляется как среднее арифметическое определение объемного веса пяти образцов. Удельный вес стеновых камней определяется следующим образом. От испытываемого изделия откалывают снаружи и из середины по 2 куска весом не менее 100 г каждый, измельчают их в крупку, тщательно перемешивают и отвешивают 200—220 г. Затем отвешенную часть пробы измельчают в порошок и просеивают через сито то ГОСТу 3584—53 [23]. Отвешивают около 180 г просеянного порошка, высушивают его до постоянного веса и охлаждают в эксикаторе над крепкой серной кислотой или над безводным хлористым кальцием.

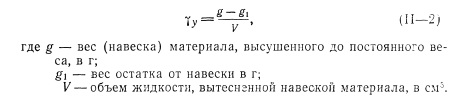

Удельный вес пробы определяется с помощью специальной мерной колбы, позволяющей производить замеры объема жидкости с точностью до 0,1 см3 и вычисляется по формуле

Удельный вес материала вычисляется как среднее арифметическое определений удельного веса двух навесок и выражается в г/см3.

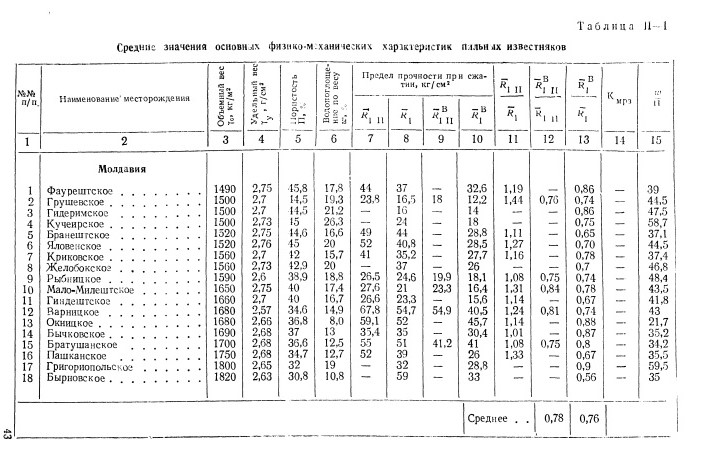

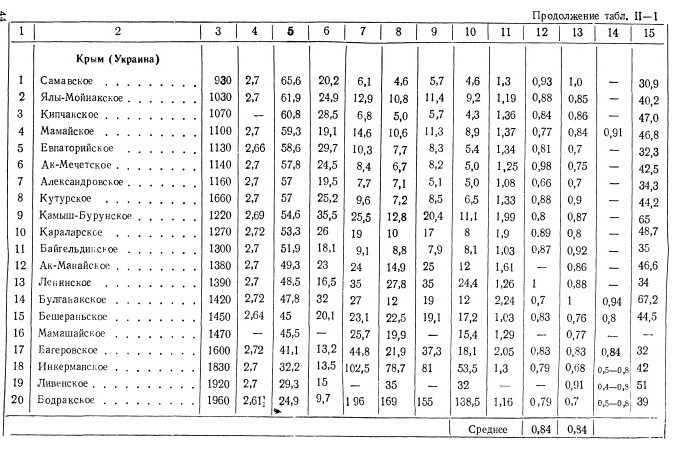

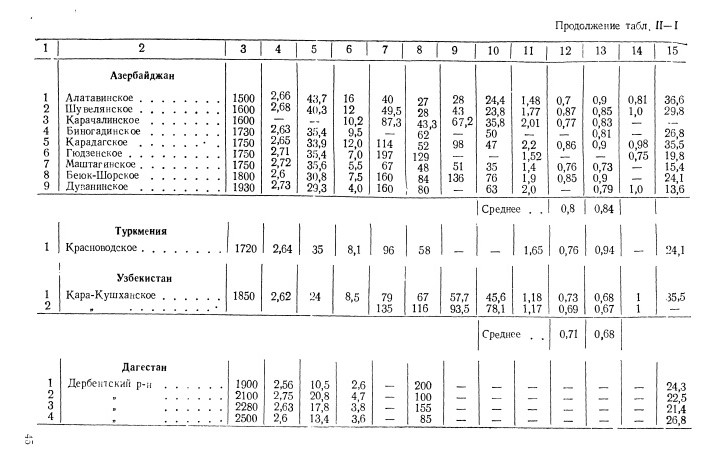

Как видно из данных, приведенных в табл. II—1, удельный вес известняков различных месторождений изменяется незначительно, в пределах от 2,57 до 2,76 г/см3, или на 7,5% от меньшего значения. Объемный вес камней известняковых пород изменяется в весьма значительных пределах. Так, для рассмотренных в табл. II—I месторождений объемный вес камней изменяется от 930 до 1960 кг/м3. Такое, более чем двукратное различие в величинах объемных весов известняковых пород при относительно стабильной величине удельного веса объясняется, главным образом, различной их пористостью, которая в зависимости от структурных особенностей породы колеблется в пределах от 24 до 65,6%. Структура и пористость породы определяют в известной степени абсорбционные свойства камня, его морозостойкость и прочностные характеристики.

б). Абсорбционные свойства. Одной из важных характеристик камня являются его абсорбционные свойства, которые определяют условия твердения раствора в швах кладки и в конечном итоге влияют на прочность раствора и кладки, а также на прочность сцепления в кладке.

Абсорбционные свойства камня характеризуются интенсивностью водопоглощения, величиной полного водопоглощения и всасывающей способностью. Первая из этих характеристик определяется количеством воды в граммах, всасываемой за 1, 2, 3... минуты одним дм2 площади воздушно-сухого камня, погруженного в воду на глубину 5 мм. Некоторые экспериментаторы увеличивают глубину погружения камня в воду до 15 мм.

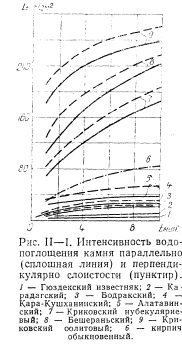

На рис. II—1 приведены результаты изучения интенсивности водопоглощения известняков различных разновидностей, разрабатываемых в УССР, МССР, АзССР и УзССР. Как видно из этих графиков, интенсивность водопоглощения камня меняется в зависимости от направления слоистости и она всегда больше для случая расположения камня слоями перпендикулярно к поверхности воды.

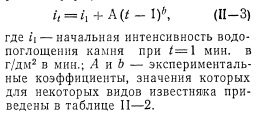

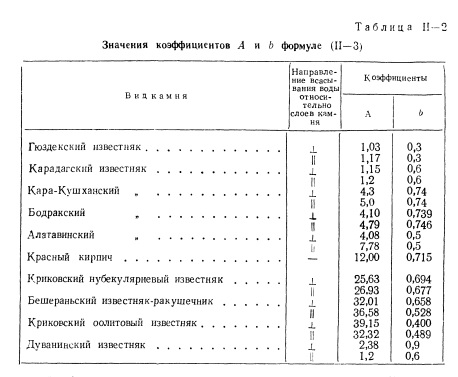

Зависимость между интенсивностью водопоглощения камня (it) и продолжительностью (t в мин.) выдерживания его в воде может быть выражена формулой

Водопоглощение известняковых пильных камней определяется в соответствии с ГОСТом 7025—67 [27] на образцах-кубиках с размером ребра 70 или 100 мм или на образцах-цилиндрах диаметром и высотой 70 и 100 мм. Допускается применять образцы с размеров ребра куба или диаметром и высотой цилиндра 50 и 150 мм.

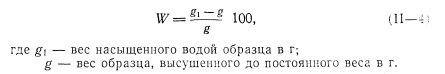

Водопоглощение характеризуется отношением в процентах веса воды, поглощенной в течение 48 часов, полностью погруженным в воду образцом, к весу того же образца, высушенного до постоянного веса, и вычисляется по формуле

Водопоглощение камня вычисляется как среднее арифметическое результатов по трем образцам.

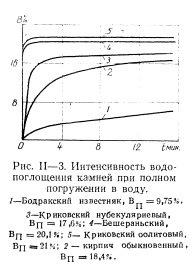

Заметим, что при полном погружении в воду наибольшую скорость водопоглощения имеют пильные известняки крупнопористой структуры. У пород камня с особенно крупными порами полное водонасыщение практически достигается через несколько минут после погружения образца в воду, в то время как у мелкопористых видов камня этот предел достигается на 10—15 сути (рис. II—3).

Как видно из данных табл. II—1, камни приведенных месторождений обладают водапоглощением в пределах от 4 до 30% с преобладающим значением этого показателя в пределах от 10 до 20% и в этом отношении удовлетворяют требованиям ГОСТа. Только для Булганакокого и Камыш-Бурунского карьеров Крымской области УССР водопоглощение камней, равное соответственно 32 и 35,5%, несколько превышает установленный ГОСТом [20] предел (30%).

Одной из наиболее важных абсорбционных характеристик камня, в значительной мере определяющих формирование прочности раствора и прочности сцепления в кладке, является всасывающая способность, определяющая возможность камня отсасывать влагу из незатвердевшего раствора [35, 96]. Необходимость в установлении этой характеристики камня обусловлена различием в поведении системы его пор при поглощении влаги из водного объема и из раствора.

У пильных известняков поры в большинстве случаев представляют собой различной формы микро- и макрокапилляры переменного сечения. При соприкасании со свободной водой основная масса пор камня интенсивно поглощает ее. В этом процессе не участвуют лишь очень крупные лоры (пустоты), не обладающие свойствами капилляров. Естественно, что чем больше будет диаметр основной массы капиллярных пор камня, тем выше будет значение его начальной интенсивности водопоглощения и полного водологлощения.

При отсосе влаги из растворной смеси в действие вступают другие законы. Обычный свежеизготовленный строительный раствор представляет собой дисперсную систему, в которой вода находится в порах, образованных частицами вяжущего и песка. Следовательно, камень, уложенный ,на раствор, поглощает не свободную, а механически связанную влагу, насыщенную продуктами гидролиза вяжущего. В этом случае движение смачивающей жидкости в системе «раствор — камень» обусловливается разностью капиллярных потенциалов камня и раствора.

При взаимодействии (капилляров различного сечения влага из более широких капилляров отсасывается более узкими, так как последнее характеризуются сравнительно большим капиллярным потенциалом.

Суммарное действие большого количества узких пор мелкопористого камня обеспечивает интенсивное обезвоживание раствора и возникновение влажностного равновесия между камнем и раствором, соответствующее моменту установления равенства капиллярных потенциалов взаимодействующих систем пор этих материалов кладки.

Капиллярно-пористые камни с высокой начальной интенсивностью водологлощения, как правило, характеризуются значительным содержанием относительно крупных пор, которые, обладая все же свойствами капилляров, в довольно большом (количестве поглощают несвязанную воду из водного объема, но не в состоянии, в силу низкого капиллярного потенциала, отсасывать влагу из раствора. В кладках из таких камней процесс миграции влаги из раствора, так же как и в кладках из мелкопористых камней, протекает до установления влажностного равновесия, но с относительно большей затратой времени. Это объясняется тем, что у камня с повышенной величиной сравнительно небольшое количество мелких пор, интенсивно участвующих в отсосе влаги из раствора, не в состоянии обеспечить быстрое повышение капиллярного потенциала раствора до уровня, необходимого для установления влажностного равновесия.

Обычно всасывающую способность камня характеризуют количеством воды в граммах, поглощенной 1 дм2 его поверхности в течение t минут из слоя раствора. К сожалению, единая методика определения этого параметра отсутствует. В опытах различных авторов принимаются различные значения t, толщины слоя раствора, его исходной влажности; состав раствора назначается произвольным. Все это не позволяет с необходимой полнотой систематизировать имеющиеся данные по изучению всасывающей способности разнообразных пористых камней.

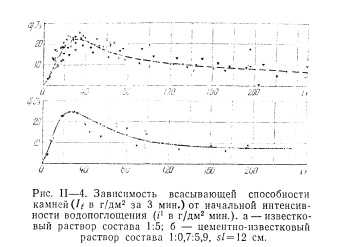

Из рис. II—4 видно, что с увеличением начальной интенсивности водопоглощения от 0 до 25—35 г/дм2 в мин. возрастает и всасывающая способность камня. Дальнейший же рост сверх указанного предела сопровождается снижением всасывающей способности камня.

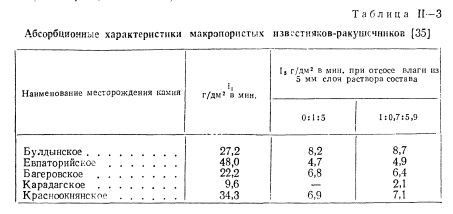

Опыты с макропористыми известняками показали, что камни этой группы не подчиняются зависимости, установленной для капиллярно-пористых известняков. Основная масса пор макропористых известняков обладает слабо выраженными капиллярными свойствами, в силу чего они характеризуются невысокой интенсивностью поглощения влаги как из водного объема, так и из раствора (табл. II—3).

На величину всасывающей способности камня определенное влияние оказывает направленность слоев камня относительно поверхности раствора и состав последнего. Отсос влаги из раствора вдоль слоев камня происходит более интенсивно, чем в направлении, перпендикулярном слоистости (рис. II—5). Это объясняется тем, что всасывание воды по направлению, параллельному слоистости, происходит по слоям, имеющим наиболее активные «капилляры, а при направлении движения воды, перпендикулярному слоям в камне, путь отсосу влаги преграждают слои, медленно всасывающие влагу. Максимум всасывающей способности для камня данного вида фиксируется при использовании раствора с минимальной водоудерживающей способностью (рис. II—6).

в). Морозостойкость. Морозостойкость каменного стенового материала устанавливается испытаниями, проводимыми в соответствии с требованиями ГОСТа 7025—67 [27] на образцах камня тех же размеров, какие используются для определения водопоглощения, и характеризует способность камня в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание.

Согласно ГОСТу замораживание образца осуществляется в воздушной среде в течение 4—8 часов (в зависимости от размеров образцов и объемного веса камня).

Насыщение водой контрольных образцов должно производиться за 48 часов до их испытания. При этом выравнивание опорных поверхностей контрольных образцов цементным тестом производится до их насыщения водой. У основных образцов выравнивание опорных поверхностей производится после последнего периода оттаивания, после чего образцы в течение не менее трех суток выдерживают в условиях, установленных ГОСТом 8462—62, и перед испытанием на сжатие в течение 24 часов выдерживают в погруженном в воду состоянии для полного насыщения их влагой.

Приведенные в табл. II—1 данные по ряду месторождений Крыма, Закавказья и Узбекистана показывают в основном высокий коэффициент морозостойкости. Из 15 обследованных только для трех месторождений Крыма — Ливенского, Инкерманского и Бодракского — значения Кмрз получены ниже нормы (0,75) с показателями Кмрз для отдельных проб камня в пределах от 0,4 до 0,8. В случае, когда для данной местности долговечность камня подтверждена многолетним опытом строительства, ГОСТ [20] допускает при соответствующем технико-экономическом обосновании, с разрешения Госстроя союзной республики, производство и применение камня с морозостойкостью ниже Мрз—15.

В этой же связи в ГОСТе 15884—70 [24], распространенном на крупные стеновые блоки, дифференцированы требования морозостойкости к камням, используемым для кладки наружных и внутренних стен, и назначена минимальная марка для последних Мрз—10, а также узаконено допущение производства и применения стеновых блоков меньшей морозостойкости, если для данной местности долговечность камня подтверждена многолетним опытом строительства.

г) Предел прочности известняковых стеновых камней при сжатии. Предел прочности при сжатии стеновых пиленых камней из известняка определяется согласно требованиям ГОСТа 8462—02 [22] как среднее арифметическое результатов испытаний десяти образцов. В качестве образцов используются целые стандартные камни или половинки камней, распиленных поперек. Допускается производить определение предела прочности при сжатии по результатам испытания специально выпиленных кубов с размерами ребер 15 и 10 см с введением к результатам их испытаний соответствующих поправочных коэффициентов, учитывающих влияние размеров образца на предел его прочности при сжатии.

Образцы испытываются в состоянии естественной влажности при действии сжимающей нагрузки перпендикулярно направлению слоев. Нижнюю и верхнюю поверхности образцов, соприкасающиеся с плитами пресса, выравнивают шлифованием либо цементным тестом слоем не более 5 мм.

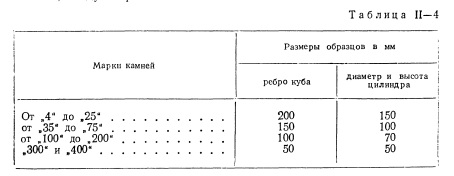

При определении предела прочности камня неправильной формы или крупных блоков от каждого из десяти отобранных для испытаний блоков (камней) выпиливают или высверливают один образец-куб или образец-цилиндр, а иногда и несколько образцов, если возникает необходимость испытать камень в разных условиях (в насыщенном водой состоянии, параллельно и перпендикулярно слоистости и т. д.). Для каждого вида испытаний от одного блока отбирают только по одному образцу. Размеры образцов, выпиливаемых из отобранных блоков или камней, в зависимости от марки камней, следует принимать согласно табл. II—4.

Испытание образцов на сжатие производят в прессе, степень точности которого не должна быть ниже чем ±2%. Опорные плиты пресса должны быть достаточно мощными, чтобы обеспечить равномерное распределение давления, и должны иметь сферическое опираиие, дающее возможность их поворота для обеспечения плотного прилегания плит пресса по обеим граням образца. Нагрузка на образец во время испытания должна прикладываться плавно, без толчков и сотрясений, со скоростью 2—3 кг/см2 в секунду, до полного разрушения образца.

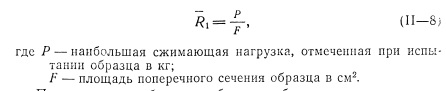

Предел прочности при сжатии отдельного образца вычисляется по формуле

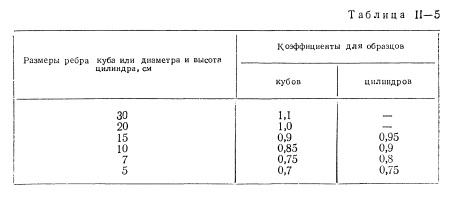

При испытании образцов-кубов или образцов-цилиндров влияние различия размеров образцов в соответствии с ГОСТом должно учитываться путем умножения результатов испытаний на коэффициенты, приведенные в табл. II—5.

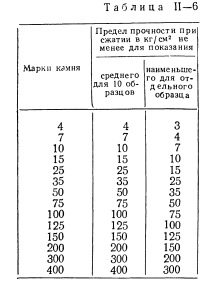

Стеновые камни в зависимости от предела прочности при сжатии подразделяются на марки в широком диапазоне от 4 до 400 (табл. II—6). В соответствии с требованиями СНиП II—А. 12—69 для кладки стен зданий, возводимых в сейсмических районах, могут использоваться камни марок не ниже 25. При соответствующем расчетном и технико-экономическом обосновании камни марок ниже 25 в сейсмостойком строительстве допускается применять только для кладки заполнения каркаса. Однако, принимая во внимание, что сопротивление изгибу и срезу камней низких марок относительно высоко и превышает величину требуемого нормами сцепления для кладки первой категории, по нашему мнению, при пересмотре норм следует предусмотреть некоторое расширение области применения в сейсмических районах пильных известняков низких марок. В этой части можно допустить для стен зданий высотой до двух этажей кладку из камней марок 10 и 15, а для одноэтажных зданий — кладку из камней марок 4 и 7.

Отбор камня для испытаний должен производиться из одного забоя и с возможно меньшей площади с тем, чтобы избежать существенных различий структурных характеристик, меняющихся как по площади, так и по глубине залегания в пласте разрабатываемого слоя породы и оказывающих влияние на прочностные показатели.

Прочность при сжатии пильных камней известняковых пород, используемых в качестве материала для кладки стен, изменяется в очень широких пределах от 4—6 кг/см2 до 200 кг/см2, а в отдельных случаях и более.

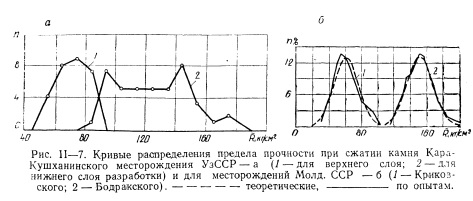

Следует заметить, что в пределах одного месторождения и даже в пределах одного карьера порода, как правило, довольно широко меняет свои свойства, и характеристики камня, получаемого из различных участков карьера, могут иметь существенные расхождения. Так, по данным различных испытаний, пределы прочности на сжатие Карадагского и Дувани,некого месторождений колеблются соответственно в пределах от 30 до 410 кг/см2 и от 50 до 300 кг/см2. Пробы породы Кара-Кушханинского месторождения, взятые с различного по глубине уровня (4 и 11 м) разработки, при сжатии показали почти двукратное различие предела прочности (79 и 126 кг/см). Приведенные на рис. II—7, а кривые распределения предела прочности этого камня при сжатии показывают, что для камня, взятого с верхнего слоя разработки достаточно четко можно установить марку 75, результаты испытания образцов камня нижнего слоя имеют значительно больший рассев показателей и, как видно из графика, здесь может быть высказано мнение о более детальном подразделении прочности добываемого камня (по толщине слоя с сортировкой его по маркам 100 и 150.

Большой диапазон изменения прочностных свойств камней по результатам испытания проб, взятых в пределах одного карьера, наблюдается и для месторождений Молдавии [120]. Так, известняки Криковского месторождения имеют предел прочности при сжатии в диапазоне от 30 до 150 кг/см2, Гординештского и Кетрошинского месторождений — 50—100 кг/см2, предел прочности камней Окницкого месторождения колеблется от 67 до 90 кг/см2 и т. д. При этом для каждой партии камня, взятой для испытания в пределах одного участка разработки, распределение прочности при сжатии может быть описано плавной кривой, близкой к нормальному закону распределения (рис. II—7, б).

Характерной особенностью кривых распределения прочности пильных известняков различных месторождений является некоторая вытянутость правой ветви. Это, по-видимому, является следствием наличия в основной массе испытываемого камня отдельных более плотных прослоек, влияние (которых с увеличением размеров образцов камня снижается.

Приведенные выше данные подтверждают необходимость проведения детальной разведки месторождений и выполнения систематического контроля характеристик породы с целью составления подробных карт карьеров и более эффективного использования получаемого кам,ня. Как уже отмечалось ранее, с уменьшением размеров испытываемых образцов предел прочности камня при сжатии увеличивается. На рис. II—8 показаны величины поправочных коэффициентов по ГОСТу [22] и полученные по данным испытаний ряда авторов.

Высокие значения структурного коэффициента, свидетельствуя о большом различии в показателях прочности камня, указывают на необходимость учета этих свойств камня при выполнении кладочных работ. Так, для сильно нагруженных конструкций необходимо выполнять кладку с подбором слоистости камня. Однако в построечных условиях соблюдение этого требования весьма затруднено, тем более, что часто слоистость породы в пильном камне четко не проявляется. В этой связи обычно при определении прочности кладки приходится исходить из наименьшего показателя прочности камня.

В Узбекистане находятся большие запасы природного камня, изучение характеристик которого начато только в последние годы. Но уже первые исследования, выполненные в карьере Кара-Кушхак [132], показали сравнительно слабое влияние слоистости на прочность камня. Величина структурного коэффициента Кст=1,18 дает возможность производить кладочные работы без учета слоистости.

Богат природным известняковым камнем Дагестан. Однако систематические исследования физико-механических характеристик с целью изучения строительных свойств камней в Дагестане до последнего времени не проводились. По имеющимся данным, камень в карьерах наиболее богатого известняком Дербентского района обладает пределом прочности на сжатие в зависимости от вида породы от 85 до 200 кг/см2 [54]. К сожалению, данных, характеризующих однородность строения и связанных с ней различий в прочности камня при сжатии, а также прочности при других видах напряженного состояния в необходимых для строительной практики объемах пока нет.

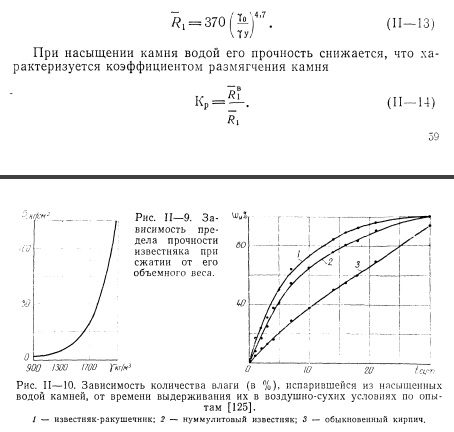

Многочисленными опытами установлено, что между объемным весом известняка и его прочностью при сжатии существует определенная зависимость (рис. II—9) [35]. Следует, однако, заметить, что в связи с обычно большим разбросом прочности камня при одних и тех же его весовых характеристиках указанной зависимостью можно пользоваться только лишь при первичной, ориентировочной оценке прочности камня. Макаров С. В. [66] предлагает с этой целью для камней Криковского месторождения использовать зависимость

Из данных, приведенных в табл. II—1, видно, что величина Кр практически не зависит от направления слоистости по отношению к действующей силе и в среднем для месторождений Молдавии равна 0,77, а для месторождений Крыма и Азербайджана—0,84 и 0,82. Согласно ГОСТу [20] коэффициент размягчения не должен быть менее 0,6 и в этом отношении можно отметить, что камни всех месторождений, приведенных в табл. II—1, отвечают этому требованию. Только для Бырновского карьера МССР получено Кр = 0,56.

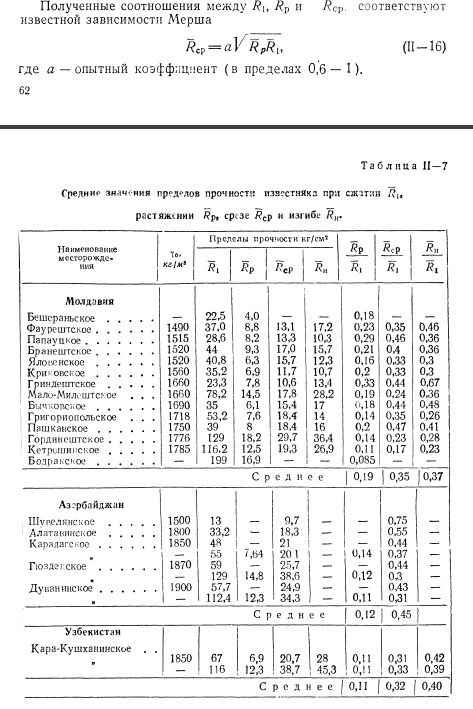

Здесь, видимо, следует указать на отличительную особенность камней из известняка — они, по сравнению с кирпичом, обладают повышенной скоростью высыхания. В работе [124] приводятся результаты следующих опытов. Образцы кирпича и известняковых камней после полного их водонасыщения выдерживались в помещении с постоянной влажностью 60—80% и температурой +20— + 25°С и в продолжение 30 суток в определенные сроки устанавливался процент испарившейся из образцов воды. Результаты этих опытов, иллюстрируемые рис. II—10, показывают высокую водоотдачу известняка. Наибольшая скорость испарения воды у известняка-ракушечника, имеющего открытые поры, связанные между собой крупными капиллярами. В нуммулитовом известняке поры значительно мельче и скорость его высыхания несколько меньше. Существенно меньшей по сравнению с известняком скоростью высыхания обладает кирпич. За первые пять суток выдерживания в воздушносухих условиях из кирпича испарилось 20% влаги, в то время как известняки потеряли 40—50% водонасыщенности, а через 14 дней в известняке осталось всего 20% влаги, тогда как в кирпиче — 50%. Практика показывает, что, например, неоштукатуренные стены из известняка летом в условиях Крыма высыхают за 2—3 месяца. По мере высыхания известняковые камни восстанавливают свои прочностные свойства и в этой связи следует признать, что показатель размягчения камня для конструкций, работающих в обычных температурно-влажностных условиях, не подвергающихся постоянному или длительному увлажнению, не является решающим. Заметим, что в условиях естественного увлажнения в период дождей каменные стены намокают не на полную толщину.

д). Пределы прочности камня при растяжении, срезе и изгибе. Действующие ГОСТы не предъявляют к естественным каменным стеновым материалам требований по прочностным характеристикам при растяжении, срезе и изгибе, однако при расчете каменных конструкций, особенно конструкций сейсмостойких зданий, возникает необходимость учета этих характеристик камня.

В связи с отсутствием стандартной методики испытаний пильных стеновых камней из известняка на срез, растяжение и изгиб, опытов по оценке этих показателей сравнительно мало; для них используются различные типы образцов и схемы загружения (рис. II—11 и II—12) и поэтому проведение сопоставимого анализа результатов испытаний, выполненных различными авторами, часто затруднено.

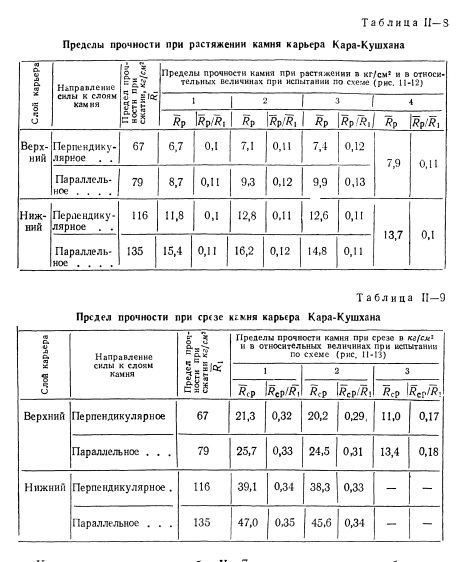

В табл. II—7 приведены результаты испытаний по определению прочностных свойств пильных известняков различных месторождений, заимствованные из работ [35, 37, 55, 66, 110, 120, 124, 127, 128].

Для определения предела прочности камня при срезе используются схемы испытаний, показанные на рис. II—12. Из рассмотрения данных табл. II—9, в которой приведены результаты испытания на срез камня карьера Кара-Кушхана, видно, что схемы 1 и 2 показывают близкие результаты. Схема 3 дала почти вдвое заниженный результат и поэтому не может считаться приемлемой для этого вида испытания камня. По-видимому, при испытании по схеме 3 в образце, кроме перерезывающих сил, возникает изгибающий момент и, как следствие, растягивающие напряжения. Наиболее четкая схема испытания 1, однако она требует дополнительной обработки камня и в этой связи предпочтение следует отдать схеме 2.

Как видно из данных, приведенных в табл. II—7, отношение предела прочности срезу к пределу прочности при сжатии для камней различных месторождений колеблется в довольно широких пределах от 0,17 до 0,75 при среднем значении для карьеров Молдавии и Азербайджана, соответственно равном 0,35 и 0,45.

Предел прочности камня при изгибе определяется обычно испытаниями целых стандартных камней сечением 19X19 и длиной 39 см или призм, получаемых продольным распиливанием таких камней на две или четыре части. Образцы подвергаются нагружению по схеме балки с сосредоточенной в середине пролета нагрузкой. Опыты не показывают влияния размеров сечения образцов на предел прочности камня при изгибе.

Как видно из данных табл. II—7 пильные известняки обладают достаточно высоким сопротивлением растяжению при изгибе, средняя величина которого составляет около 40% от предела прочности камня при сжатии.