ИСТОРИЯ РАЗВИТИЯ ЗЕМЛЕСОСТРОЕНИЯ

Землесосами называются машины, предназначенные для транспортирования по напорным трубопроводам смеси грунта с водой на расстояние, предусмотренное планом работ или определяемое величиной создаваемого землесосом напора. По принципу действия землесосы представляют собой центробежные насосы с некоторыми конструктивными изменениями, обусловленными наличием твердого материала в транспортируемой жидкости.

Характеристика землесоса должна полностью соответствовать характеристике присоединенных к нему всасывающего и напорного трубопроводов и условиям их эксплуатации.

В России землесосы появились в 1867 г. сначала на р. Неве, а года через два на р. Волге.

Первый советский землесос марки МВС (Москва — Волгострой) появился в 1935 г. Вскоре появились землесосы ЗНК-200. При 830 об/мин землесос ЗНК-200 развивал напор до 22 м вод. ст. и обеспечивал производительность до 110 л/с.

В 1937 г. был создан землесос марки ЗГМ-1. В этом землесосе в основном уже определились основные конструктивные черты, которые сохранились и в современных конструкциях, приняв более совершенные формы.

Конструкция землесоса ЗГМ-1 была разработана инженером-конструктором В. А. Мороз, который внес значительный вклад в создание последующих, более мощных и более совершенных марок землесосов.

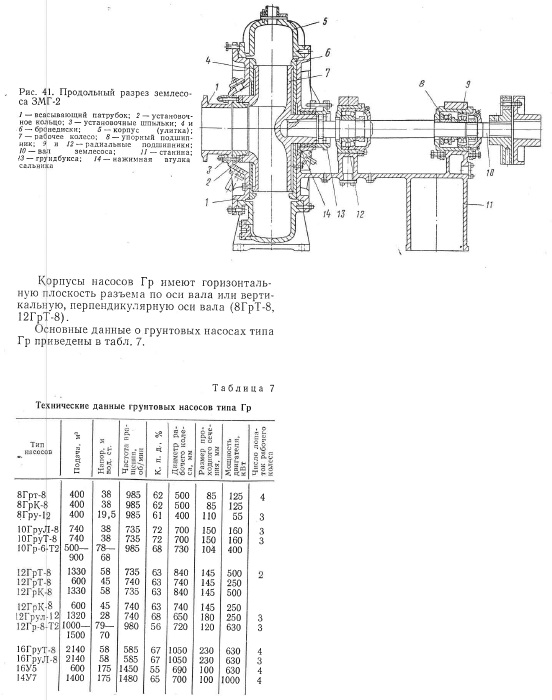

Землесос ЗГМ-2 (1938 г.) (рис. 41) применяется и до настоящего времени; им оборудован землесосный снаряд 100-35. Этот землесос с малым числом оборотов, исправно работающий даже в очень тяжелых условиях по перекачке гидросмесей высокой консистенции и с крупными включениями.

Стремление к более совершенным конструкциям и повышению коэффициентов полезного действия привело к созданию землесоса 20Р-11 (300-40) (эту конструкцию иногда называют ЗГМ-З). Землесосные снаряды с насосами подобного типа были применены впервые на строительстве Южного порта в Москве.

В настоящее время (наряду с землесосами большей производительности и напоров) землесосы 20Р-11 широко применяют на гидротехнических стройках как основное оборудование земснарядов. С 1939—1940 гг. завод им. М. И. Калинина в Москве приступил к серийному выпуску землесосов марок НЗ: 4НЗ 6НЗ, 8НЗ, 10НЗ, 12НЗ, 16НЗ, 20НЗ (300-40) и 24НЗ (500-60).

Кроме этих землесосов появились и уже находятся в эксплуатации новые марки землесосов, созданные на основе требований масштабов и характера земляных работ при создании крупных гидротехнических узлов и добыче полезных ископаемых.

Кроме грунтовых насосов отечественной промышленностью для транспорта неоднородных сред (гидросмесей) выпускаются углесосы и песковые насосы. Песковые насосы находят широкое применение в обогатительной промышленности, а углесосы — при гидромеханизации горных работ, т. е. в горноугольной и горнорудной промышленности.

Углесосы, предназначаемые в основном для транспорта гидросмесей из шахт, характерны тем, что создают высокие напоры (до 250 м вод. ст.) одним агрегатом.

При производстве работ методами гидромеханизации возникает необходимость создания больших напоров, поэтому в последнее время создана новая серия грунтовых насосов типа Гр, которые имеют некоторые общие черты с углесосами.

Особенностью грунтовых насосов этого типа является то, что двухкорпусные насосы 8ГрТ-8, 10ГруТ-8, 10Гр-6-Т2, 12ГрГ-8, 12Гр8-Т2, 16ГруТ-8 (и углесосы 10У5 и 14У7) имеют кроме наружного внутренний корпус (протектор), изготовляемый из износостойкого сплава ИЧХ28Н2 (протектор грунтового насоса 10ГруТ-8 изготовляют из стали 55JI-1). Наружные корпусы отливают из серого чугуна СЧ18-36 или из стали ЗОЛ-П.

В однокорпусных насосах 8Гру-12, 10ГруЛ-8, 12ГруЛ-12 корпусы отливают из сплава ИЧХ28Н2 или из стали 55Л-П. Рабочие колеса и бронедиски изготовляют из сплава ИЧХ28Н2 (высокохромистый чугун, содержащий 27—30% хрома и 1,5—3% никеля).

Современные землесосы состоят из следующих основных элементов: корпуса, рабочего колеса, двух крышек, двух защитных бро- недисков, вала, всасывающего патрубка и уплотнительной системы. .

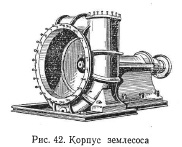

Корпус землесоса (рис. 42) представляет собой чугунную или стальную отливку, вмещающую рабочее колесо землесоса. Корпусы землесосов иногда выполняют в виде улитки с очертанием внутреннего канала по некоторой кривой линии. Такую форму придают каналу в связи с тем, что жидкость из рабочего колеса в канал поступает по всей окружности колеса. Расход жидкости, естественно, увеличивается по длине канала, и из соображений поддержания одинаковой скорости жидкости в канале его сечение приходится постепенно увеличивать. Однако при малом сечении начального участка канала крупные включения, часто попадающие с грунтом в гидросмесь, могут прижаться лопаткой к внешней стенке канала и вызвать заклинивание, которое приведет к поломке землесоса. При наличии резиновой футеровки внутренней поверхности канала такое заклинивание влечет за собой разрушение резинового покрытия. Во избежание описанных явлений конструкторы создали землесосы с корпусами, имеющими постоянное сечение канала. Эта конструктивная форма не имеет теоретического оправдания, но эффект от изменения скорости по длине оказывается настолько незначительным, что практически не сказывается на значении создаваемых напоров и расходов гидросмеси.

Корпуса землесосов для осмотра и для очистки имеют люки, закрываемые крышками на болтах. В верхней части корпуса землесоса есть отверстие, оборудованное фланцем для присоединения эжектора, используемого для заливки насоса перед пуском его в работу. У

Напорный патрубок отливается вместе с корпусом землесоса и располагается либо снизу, либо сверху корпуса. В гидравлическом отношении (т. е. в смысле влияния на потери или величину создаваемого напора) расположение напорного патрубка никакой роли не играет; оно учитывается только при монтаже землесоса. Так, например, при монтаже землесосов на землесосных снарядах оказываются более удобными землесосы с напорным патрубком, направленным вверх. При монтаже землесосов в закрытых наземных помещениях, как правило, более удобны землесосы с напорным патрубком, расположенным внизу.

Гидросмесь, устремляясь из корпуса землесоса в напорный патрубок, сильно воздействует на внутреннюю поверхность его внешней стенки, поскольку именно к ней под действием центробежной силы стремятся твердые частички. Поэтому в большинстве конструкций землесосов внешняя стенка напорного патрубка (в некоторых конструкциях и всего корпуса) отливается утолщенной. Промышленностью освоены производство резиновых покрытий (гуммирование) для облицовки внутренней поверхности улитки (канала) землесоса и установка специальных вставок (металлических и неметаллических) в наиболее изнашиваемые области корпуса. Наиболее уязвимые места могут быть покрыты каменным литьем— габбродиабазом, стойкость которого против износа выше, чем легированной стали.

Рабочее колесо — основной рабочий элемент землесоса, так как именно лопатки колеса передают жидкости механическую энергию. Правильная конструкция рабочего колеса землесоса и особенно рациональная форма лопаток обеспечивают высокую эффективность работы землесоса.

Напор, создаваемый землесосом при данной частоте вращения, определяется диаметром рабочего колеса. Если нельзя изменять частоту вращения вала двигателя, то для создания различных напоров к землесосам придают дополнительные рабочие колеса разного внешнего диаметра.

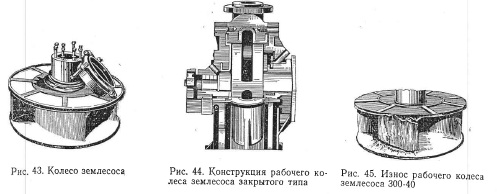

Рабочие колеса бывают закрытого, полузакрытого и открытого типов. Закрытыми колесами называются такие, лопатки которых помещены между дисками (рис. 43, 44). В полузакрытых колесах имеется только один диск с напорной стороны, а со стороны всаса лопатки открыты. Открытые колеса представляют собой крыльчатки, вращающиеся между крышками землесоса. В настоящее время применяют закрытые рабочие колеса. Крышки землесоса со стороны всасывания и со стороны нагнетания защищают от абразивного износа бронедисками. В рабочих колесах имеется от 2 до 5, а чаще всего 3—4 лопатки.

Рабочее колесо подвержено износу больше любой другой части землесоса (рис. 45). Максимальные скорости гидросмесь имеет у выхода из колеса, поэтому именно эта часть колеса, т. е. кромки лопаток и прилегающая периферийная часть дисков, испытывает наибольшее абразивное воздействие твердой составляющей гидросмеси, перекачиваемой землесосом.

Конструктивной особенностью колес некоторых марок землесосов является устройство на внешних сторонах дисков рабочего колеса выступающих радиальных лопаток, предназначенных для удаления гидросмеси из пространства между рабочим колесом и крышками землесоса. Попадающая в это пространство гидросмесь как бы отбивается лопаткам:и, поэтому они и называются отбойными.

Для уменьшения износа рабочие колеса кроме гуммирования покрывают твердыми сплавами.

Твердые сплавы наносят в виде навариваемого слоя (по мере износа его наваривают вновь) или в виде сменных бронепластин, скрепляемых с основными лопатками сваркой или заклепками с потайными головками.

Большое значение для увеличения износоустойчивости имеет термическая обработка подвергающихся износу металлических поверхностей.

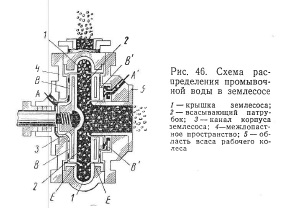

Срок службы бронедисков на всасывающей стороне насоса значительно ниже, чем на напорной. Это объясняется тем, что с всасывающей стороны в зазоре между бронедиском и рабочим колесом движется гидросмесь, перетекающая из напорной полости (улитки) во всасывающую. Чтобы предотвратить это протекание пульпы, а следовательно, и интенсивный износ бронедиска и переднего диска рабочего колеса, необходимы тщательное уплотнение зазоров между рабочим колесом и корпусом и интенсивное промывание зазоров водой. Распределение промывочной воды в землесосе хорошо видно из рис. 46. Буквы А, В, Е показывают путь промывочной воды на напорной стороне землесоса, а буквы А, В, Е путь промывочной воды на всасывающей стороне землесоса. На рисунке виден слой резины, покрывающий рабочее колесо и поверхность канала корпуса.

Наплавка изношенных (и новых) рабочих колес производится твердосплавными электродами Т-590 или Т-620. Стальные колеса и другие части обычно реставрируют. Для того чтобы реставрация была возможной и надежной, допускаются следующие нормы износа: диски рабочего колеса по толщине — 40— 50%, ступица — не более 10 мм по радиусу. Срок износа корпуса землесоса зависит от качества металла, из которого отлит корпус, вида транспортируемого грунта, концентрации грунта в гидросмеси и пр.

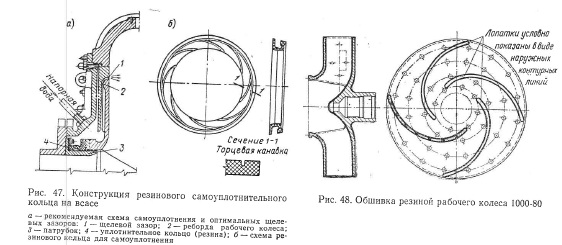

Для устранения чрезмерного расхода воды из пазух и уменьшения возможности попадания гидросмеси в область промывки рекомендуется применять резиновое самоуплотни- тельное кольцо на всасе, которое способно поддерживать минимальный зазор. Конструкция кольца и его установка показаны ка рис. 47.

Для повышения устойчивости каучуковых покрытий разработана их новая конструкция. Особенностью описываемой конструкции резиновой футеровки рабочих колес является наличие просверленных отверстий в лопатках и дисках рабочего колеса, которые при вулканизации заполняются материалом покрытия, являющегося одним целым с создаваемой внешней оболочкой колеса. Таким образом получается как бы заклепочное крепление (рис. 48).

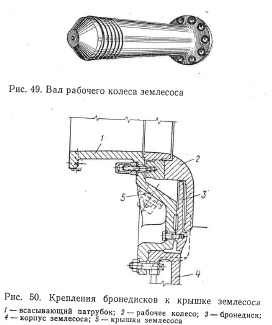

Рабочее колесо жестко крепится на конце вала землесоса с помощью фланцевого соединения или путем посадки колеса на конусный конец вала с последующей затяжкой гайкой (такое крепление называется консольным). Для предотвращения проворачивания колеса на валу в пазы конической поверхности вала закладывают одну или две шпонки, которые входят в соответствующие пазы конической поверхности ступицы рабочего колеса. Для предотвращения аксиального смещения колеса по валу на конце вала, выступающем из ступицы насаженного колеса, имеется резьба на которую навинчивают специальную гайку Внешняя форма ее как бы завершает плавные очертания ступицы, благоприятствующие обтеканию гидросмесью без больших гидравлических потерь. Вал землесоса (рис. 49) выполняется сплошным из легированной стали.

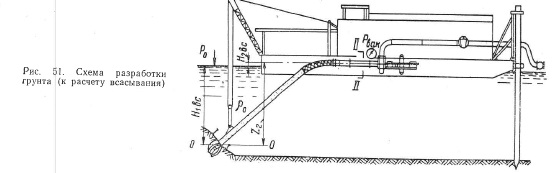

Корпус землесоса имеет две крышки: со всасывающей стороны и с нагнетательной Крышки, особенно передняя, при работе землесоса подвергаются интенсивному износу грунтом, попадающим в зазор между крышками и рабочим колесом. Поэтому с внутренней стороны крышек устанавливают бронедиски представляющие собой стальные листы толщиной 25 мм и более, вырезанные по форме крышек. По мере износа бронедиски заменяются или наплавляются. Крепление бронеди- сков показано на рис. 50.

К всасывающей крышке 5 землесоса крепится всасывающий патрубок 1, поставляемый вместе с землесосом. Всасывающий патрубок выполняется цилиндрическим или в виде усеченного конуса, если диаметр монтируемого к нему всасывающего трубопровода отличен от диаметра отверстия крышки землесоса. В некоторых конструкциях землесосов всасывающий патрубок отлит заодно с крышкой землесоса.

Напорный патрубок у землесосов обычно отливается как одно целое с корпусом землесоса.

Наиболее распространены землесосы консольного типа, в которых рабочее колесо закрепляется на конце вала, входящего в корпус землесоса через специальное сальниковое устройство. Сальник обеспечивает герметичность внутренней полости корпуса, т. е. устраняет утечку гидросмеси и предотвращает засасывание воздуха в землесос.

Сальниковое устройство монтируется в кольцевом пространстве вокруг вала или цилиндрической части ступицы рабочего колеса. В кольцевое пространство закладывают сальниковую набивку, которая уплотняется специальной грундбуксой, подтягиваемой обычно двумя болтами по мере износа набивки. Набивку периодически заменяют или добавляют.