СТАЛЬНЫЕ ТРУБОПРОВОДЫ

КОНСТРУКЦИИ ТРУБОПРОВОДОВ

При напорах более 50 м применяются в основном стальные трубопроводы. Оболочка трубы выполняется из малоуглеродистой стали с расчетным сопротивлением 210—290 МПа (2100—2900 кгс/см2). При больших напорах могут применяться легированные стали с расчетным сопротивлением до 450—500 МПа (4500—5000 кгс/см2). Трубопроводы из обычных углеродистых сталей применяются при температуре окружающей среды не менее— 40 °С. При более низких температурах, до —05 °С, трубопроводы выполняются из сталей в нормализованном или отпущенном состоянии. При специальном обосновании применяются стали повышенной прочности с улучшенными технологическими свойствами — свариваемость, пластичность при холодном деформировании, хладостойкость, прокаливаемость и т. д.

По способу изготовления стальные трубопроводы бывают цельнотянутыми, клепаными или сварными. Цельнотянутые трубы в качестве турбинных водоводов применяют на высоконапорных установках при диаметрах не более 0,6 м. Клепаные трубопроводы в настоящее время в СССР практически не строятся. Сварные трубы из листовой стали являются наиболее эффективными, так как применение автоматической сварки под слоем флюса обеспечивает высокую надежность конструкций и сравнительно низкую стоимость сварочных операций. При высоких напорах иногда применяют предварительно напряженные трубы: бандажированные, автобандажированные, перенапряженные и т. п. При бандажировании на цельнотянутую или сварную трубу надеваются в подогретом состоянии стальные кольца (бандажи), которые после остывания обжимают трубу. Предполагают, что разрыв одного бандажа не повлечет за собой разрыва трубопровода или соседних бандажей. При автобандажировании на трубу в холодном состоянии надеваются стальные кольца или труба обматывается высокопрочной проволокой. Затем торцы трубы заделываются и звено трубы опрессовывается повышенным внутренним давлением воды. После снятия давления стенки трубы остаются слегка волнистыми, что увеличивает потери напора на 20—25 % по сравнению с гладкостенной трубой. В автобандажированных трубах толщина оболочки получается в 3—4 раза меньше, чем у гладкостенного трубопровода. Меньше будет и масса трубопровода, потому что бандажи делают из высокопрочной стали.

Расчет автобандажированных трубопроводов приведен в 0-4, с. 241—243.

Фасонные части трубопровода — компенсаторы, колена, тройники (при питании нескольких турбин от одного трубопровода) и т. п.

Компенсаторы бывают температурные, осадочные и температурно-осадочные. Температурные компенсаторы позволяют трубе свободно перемещаться в осевом направлении при изменении длины трубы. При этом снижаются температурные напряжения в оболочке трубы.

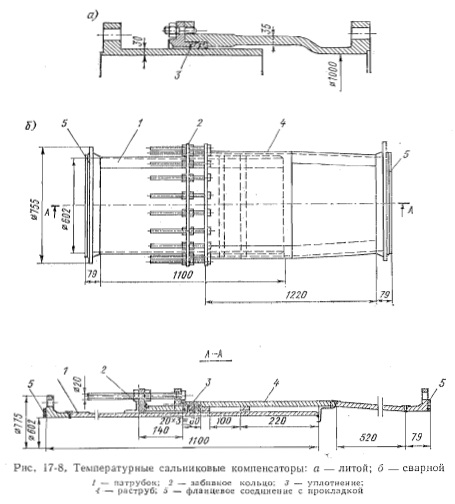

Наиболее распространены сальниковые компенсаторы (рис. 17-8 и 17-9). При напорах до 1000 м применяются сварные компенсаторы (рис. 17-8,6). Материалом прокладки служит резиновый шнур квадратного сечения. При напорах менее 100 м прокладка выполняется из шнура прорезиненной льняной ткани с резиновым сердечником. При диаметрах трубы менее 1 м и напорах больше 1000 м применяются литые, сальниковые компенсаторы (рис. 17-8, а) с прокладкой из бронзы или технической кожи.

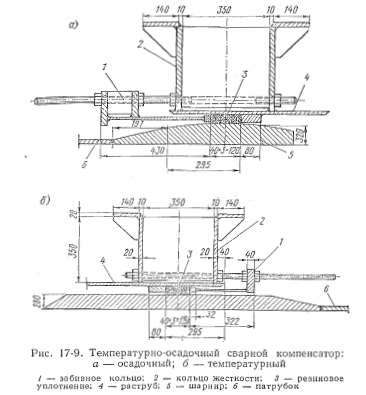

Осадочные и температурно-осадочные сальниковые компенсаторы применяются при расположении опор трубопровода на мягких грунтах. Осадочный компенсатор (рис. 17-9, а) имеет внутренний патрубок сферической формы, в котором происходят угловые перемещения трубы при осадках одних участков относительно других. Если осадки трубопровода сопровождаются температурными деформациями, то устраиваются температурно-осадочные компенсаторы, которые представляют собой вставные звенья трубы. На одном конце звена находится осадочный (рис. 17-9, а), а на другом температурный (рис. 17-9, б) компенсаторы.

Тарельчатые и линзовые компенсаторы применяются при малых напорах и больших диаметрах трубы. В холодном климате такие конструкции требуют отепления во избежание замерзания воды между тарелками компенсатора.

НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ТРУБОПРОВОД И НА ЕГО ОПОРЫ

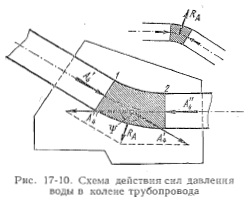

Силы, действующие на трубопровод, определяются внешними нагрузками и воздействиями. Различают основные нагрузки, существующие в нормальных условиях эксплуатации трубопровода, и особые, возникающие в аварийных случаях при отказе от работы отдельных конструкций и оборудования, при землетрясениях, при испытаниях трубопровода и т. п. Сочетания различных нагрузок и воздействий устанавливаются , в соответствии с практической возможностью их действия. За расчетное сочетание нагрузок принимается наиболее неблагоприятное. Например, в колене трубопровода, выпуклом (рис. 17-10), необходимо рассматривать нагрузки при заполненном водой трубопроводе, так как в этом случае равнодействующая сил от давления воды в колене направлена вверх.

Наиболее неблагоприятное сочетание нагрузок для трубопровода с вогнутым коленом гюлучаетёя в опорожненном состоянии, когда нет

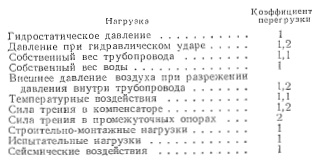

равнодействующей RA, прижимающей опору к основанию. Расчетная нагрузка на трубопровод или его опоры определяется как произведение нагрузки на соответствующий коэффициент возможной перегрузки (см. СНиП II-50—74, с. 8):

На рис. 17-6,6 приведена схема участка разрезного стального трубопровода, находящегося между неподвижными анкерными опорами и опирающегося на ряд промежуточных опор. Благодаря наличию компенсатора, верхний конец трубопровода может свободно перемещаться на промежуточных опорах при изменении длины трубопровода вследствие из-менения температуры.

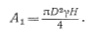

Осевая сила, вызванная давлением воды на закрытый затвор или заглушку в конце трубы.

Эта сила вызывает в трубопроводе осевое растягивающее напряжение, если конец трубы может свободно перемещаться вдоль оси (рис. 17-6). Сила Ai передается оболочкой трубы на вышележащую анкерную опору. Если между анкерной опорой и затвором (заглушкой) имеется компенсатор (рис. 17-6, б), то затвор должен быть закреплен в опоре В. В этом случае сила А\ на вышележащую анкерную опору не передается и в трубопроводе осевого растяжения не возникает.

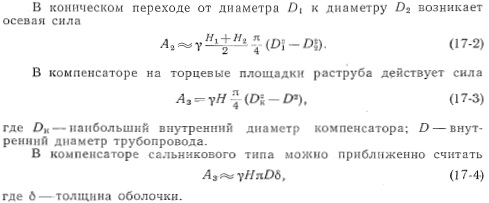

В коническом переходе от диаметра Dy к диаметру D2 возникает осевая сила

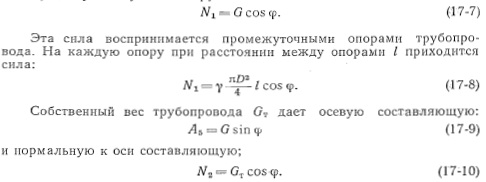

Вес колена трубопровода, заделанного в анкерную опору, передается на нее и поэтому не раскладывается на составляющие. На каждую промежуточную опору передается нормальная к оси составляющая веса GT участка трубы длиной, равной расстоянию между серединами смежных пролетов.

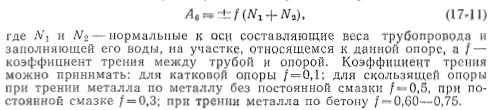

Силы трения возникают на опорах и в сальниках компенсаторов при перемещении трубопровода вследствие изменения его длины при изменении температуры и имеют осевое направление, обратное перемещению трубопровода. Если последний закреплен внизу в анкерной опоре, то при повышении температуры он, удлиняясь, перемещается вверх, следовательно, силы трения будут направлены вниз и вызовут осевое сжимающее напряжение в оболочке. При понижении температуры силы трения имеют обратное направление.

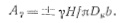

Возникающие на промежуточных опорах силы трения Силы трения в компенсаторе сальникового типа вызываются трением трубы о набивку, прижимающуюся к трубе давлением воды. Если А обозначает внутренний диаметр раструба компенсатора, а b — длину набивки, то сила трения Кроме перечисленных сил, на трубопровод и его опоры действуют силы, вызванные движением воды, температурными воздействиями, поперечными деформациями и др. Расчетные зависимости для определения указанных сил даны в 0-4 и 17-2.

К особым нагрузкам и воздействиям относятся: 1) сейсмические воздействия; 2) давление воды в трубопроводе при форсированном подпорном уровне ВБ; 3) давление воды от действия гидравлического удара при полном сбросе нагрузки и для условий аварийного отказа от работы холостого выпуска турбин, а также при нарушении системы регулирования и т. п.; 4) строительные и монтажные нагрузки; 5) испытательные нагрузки; 6) внешнее давление воздуха при неисправных воздухоподводящих устройствах во время аварийного опорожнения трубопровода.

Сейсмическое воздействие определяется по СНиП 1I-A-12—69. При специальном обосновании к основным сочетаниям могут относиться снеговые и ветровые нагрузки на открытый трубопровод, которые определяются, согласно СНиП II-6—74.