КОНСТРУКЦИИ ГИДРОТУРБИН

Освоение энергетических ресурсов наиболее крупных рек потребовало увеличения единичной мощности агрегатов, что, в свою очередь, оказало влияние на конструкцию гидротурбин. Вместе с тем рост единичных мощностей потребовал повышения надежности оборудования, улучшения энергетических качеств, долговечности и ремонтопригодности. Все эти факторы в сочетании со стремлением уменьшить себестоимость за счет уменьшения металлоемкости й трудоемкости, а также с учетом эстетики, все время заставляют конструктора совершенствовать конструкцию турбин, искать новые возможности в развитии систем и типов турбин.

Вместе с тем общие достижения науки и смежных отраслей техники открывают возможности решения задач, совершенствования конструкций турбин.

Рассмотрим конструкции разных систем турбин, разработанные в последние годы в Советском Союзе.

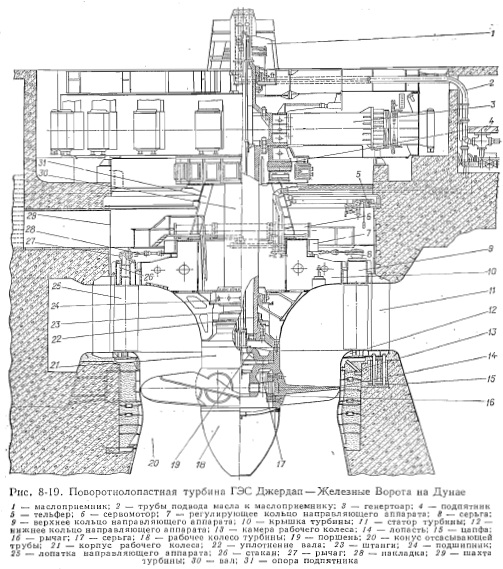

Поворотнолопастная турбина

На рис. 8-19 изображен разрез по самой мощной в мире турбине, установленной на ГЭС Джердап — Железные Ворота, изготовленной

Ленинградским металлическим заводом. Мощность турбины Мт=178 МВт, диаметр рабочего колеса Dt = 9,5 м. Расчетный напор Нр = 27,16 м, колебания напора от 34,05 до 21,6 м.

Основанием, на котором устанавливается турбина, служит ее статор 11, состоящий из верхнего и нижнего колец, соединенных колоннами обтекаемой формы. Статор заливается в бетон. На статоре и могь тируется турбина. Через статор на основание ГЭС передается осевое гидравлическое усилие и весовые нагрузки от агрегата. К нижнему кольцу статора прикрепляется камера рабочего колеса 13, которая имеет ниже оси поворота лопастей сферическую форму, переходящую в конус. Нижняя часть камеры соединена с облицовкой конуса отсасывающей трубы 20.

На верхнее кольцо статора устанавливается верхнее кольцо 9 на-правляющего аппарата, на нижнее кольцо статора — нижнее кольцо направляющего аппарата 12. Внутренний диаметр верхнего кольца делается по размеру несколько больше диаметра рабочего колеса, чтобы последнее можно было через кольцо опустить.

Между колец располагаются лопатки 25 направляющего аппарата.

Регулирующее кольцо 7 направляющего аппарата может перемещаться от двух сдвоенных сервомоторов 6, закрепленных на опоре подпятника агрегата 31, установленной на крышке турбины 10. Сервомоторы представляют цилиндры, в которых перемещаются поршни, соединенные между собой штоком. Поршни перемещаются маслом, подаваемым в ту или другую плоскость цилиндра под давлением. В отечественных конструкциях принято давление в (4—6,3) МПа. Внутри крышки турбины закреплен масляный сегментный направляющий подшипник турбины 24. Подшипник направляет вал агрегата 30. К нижнему фланцу вала подвешено рабочее колесо 18, верхний фланец вала соединен со ступицей ротора генератора 3.

Рабочее колесо 18 состоит из корпуса 21, внутри которого расположен механизм поворота лопастей, а снаружи сами лопасти 14. Лопасти закреплены на цапфах 15, которые лежат на двух бронзовых втулках. Корпус рабочего колеса закрыт сверху крышкой рабочего колеса, которая является промежуточной деталью между валом и корпусом. К поршню сервомотора прикреплен шток, направляемый к крышке рабочего колеса. К торцу штока прикреплены штанги 23, представляющие собой две концентричио расположенные трубы. Штанги проходят внутри вала. По ним подается масло к сервомотору. Выше генератора расположен маслоприемник 1, при помощи которого масло от неподвижных частей передается вращающимся штангам. Внутренняя полость вала так же, как и корпус рабочего колеса, заполнена маслом. Шахта турбины снабжена тельфером 5 для обслуживания механизмов направляющего аппарата. Масло под давлением поступает в сервомоторы от маслонапорной установки (МНУ) через систему регулирования.

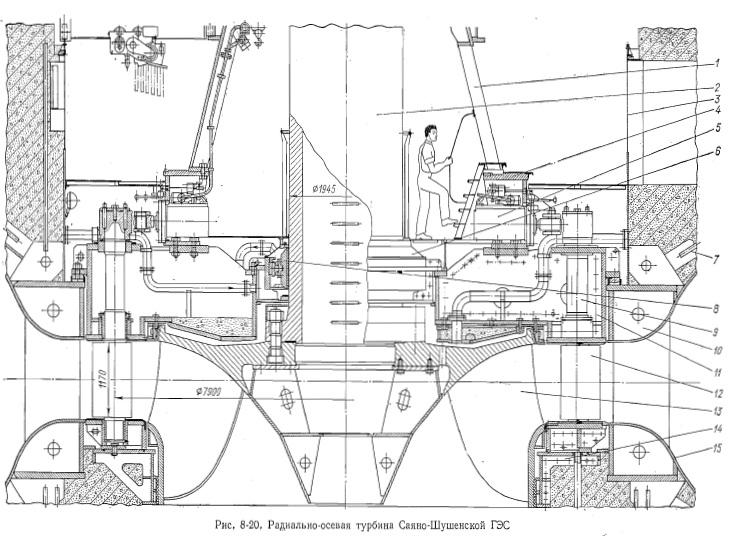

Радиально-осевые турбины

На рис. 8-20 изображен разрез по турбине Саяно-Шушенской ГЭС номинальной мощностью М = 650 МВт при расчетном напоре УУР =194 м. Конструкция турбины Ленинградского металлического завода.

Закладные части турбины состоят из облицовки конуса отсасывающей трубы, фундаментного кольца 14, статора 10, металлической спиральной камеры 15 и облицовки 3 шахты турбины. Наиболее сложным элементом конструкции является спиральная камера 15. Она состоит из конических обечаек, имеющих в основаниях форму круга. Обечайки сварены между собой и приварены к статору. Вся сварка происходит на монтаже. При больших размерах спиральных камер, а на турбинах Саяно-Шушенской ГЭС входной диаметр равен 6,77 м, и больших напорах часть гидравлической нагрузки, действующей на спираль, передается на кольцевую арматуру 7, охватывающую спиральную камеру и концами приваренную к ребрам статорных’ колец. Листы обечаек выполнены из слаболегированной стали. На некоторых турбинах часть наиболее нагруженных листов спиральной камеры выполняется из высоколегированной стали. Увеличения толщины листов спирали сверх 40 мм стараются избегать, так как в этом случае в процессе монтажа затрудняются пригонки листов друг к другу и сварка их между собой и к статору.

Статор выполнен без механической обработки. Сектора статора между собой. соединены сваркой на монтаже. На верхнем кольце статора закрепляется крышка турбины 11.

Типичной особенностью почти всех конструкций отечественных гидроагрегатов является расположение подпятника генератора на специальной конической опоре 1, установленной на крышке турбины. В этом случае высота агрегата, а следовательно, и здания ГЭС получаются минимальными.

На турбинах Саяно-Шушенской ГЭС из-за сочетания большой мощности и высокого напора в шахте турбины мало места и обычная конструкция привода направляющего аппарата в сочетании с опорой подпятника не размещается. Это обстоятельство явилось одной из причин, по которой привод лопаток направляющего аппарата впервые в отечественной практике выполнен с индивидуальными сервомоторами. 5 для каждой лопатки 9, 12, установленными в кольцевой обойме4, расположенной между крышкой и опорой подпятника. Индивидуальный привод имеет и другие преимущества. Отпадает необходимость введения слабого звена — срезного пальца — лопатка никогда не остается без привода и даже в случае попадания постороннего тела между лопаток закрывается до возможного предела. Каждую лопатку легко открыть независимо от других лопаток и, таким путем, промыть засорившийся канал между лопатками.

Внутри крышки турбины закреплен направляющий подшипник 8, состоящий из сегментов с навулканизированной резиной. Вода для смазки подается в корпус подшипника, попадает между сегментами, «смазывает» вал и уходит в отсасывающую трубу. Сверху корпус под- шинника закрыт крышкой 6. На крышке закреплено уплотнение, не дающее воде проникать в шахту турбины. Вал агрегата 2 верхним фланцем соединен со ступицей генератора. К нижнему фланцу закреплено рабочее-колесо 13. Колесо выполнено из нержавеющей стали.

На некоторых режимах, примерно 40—50 % максимальной мощности, у радиально-осевых турбин под рабочим колесом возникает кавитационный вихрь, который приводит к повышенным вибрациям агрегата. Для сокращения этих вибраций под рабочее колесо в зону вихря полезно пускать воздух. Воздух этот пускают через внутреннее отверстие вала, для чего в расточку вала, на самой верхней отметке над генератором устанавливается специальный клапан. Когда под рабочим колесом вакуум, а это бывает при наличии вихря, воздух засасывается под рабочее колесо.

Первые две турбины Саяно-Шушенской ГЭС должны работать при очень низком напоре — Япуск = 60 м, задолго до достижения на ГЭС минимального эксплуатационного напора, поэтому на первых двух турбинах установлены временные колеса.

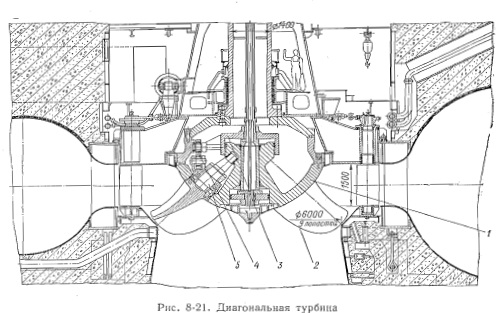

Диагональные турбины

Конструкция этой турбины отличается от конструкции поворотно-лопастной практически только рабочим колесом. На рис. 8-21 изображен разрез по диагональной турбине, мощностью N = 220 МВт при расчетном напоре Яр = 78,5 м. Обычно на такие напоры раньше ставилась радиально-осевая турбина. Повышенный среднеэксплуатациоиный КПД диагональной турбины как по мощности, так и по напорам в ряде случаев делает выбор этой турбины предпочтительным.

Рабочее колесо состоит из корпуса 1, в котором под углом к оси агрегата располагаются девять поворотных лопастей 2. Лопасти закреплены к цапфам 5 и поворачиваются на двух бронзовых втулках при помощи кривошипного пространственного механизма 4, соединенного с сервомотором 3. Большее количество лопастей по сравнению с обычными поворотнолопастными турбинами требует большего размера корпуса рабочего колеса. Диагональное расположение лопастей позволяет увеличить диаметр корпуса.

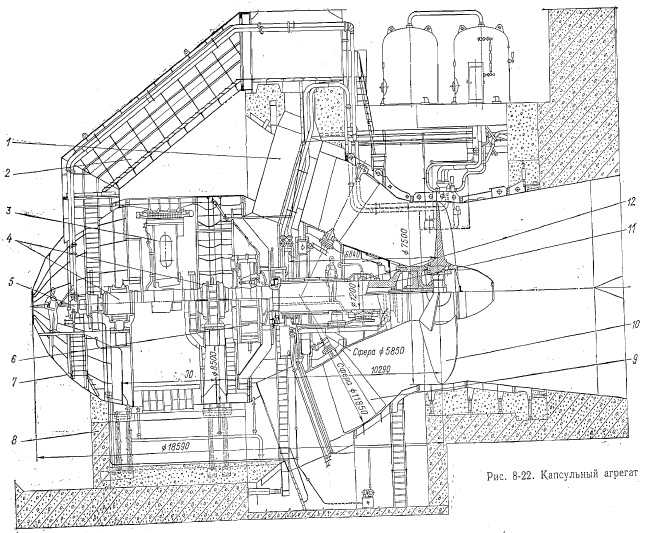

Капсульные агрегаты

На рис. 8-22 представлен разрез по капсульному агрегату, мощностью N = 47 МВт при расчетном напоре Hv= 10,6 м. Горизонтальный вал 11 агрегата расположен на трех подшипниках: турбинном 12 и двух генераторных 4. Направляющий аппарат имеет диагонально расположенные лопатки 9. Генератор 3 и все механизмы расположены внутри капсулы 7, которая обтекается потоком. Капсула опирается на железобетонный бычок 8 и удерживается статором 1. Наружное кольцо статора заделано в бетой. В капсулу имеется два входа — наклонный 2 в головную часть капсулы и вертикальный через верхнюю колонну статора. Кроме того, снизу имеется проход внутри бычка агрегата.

Рабочее колесо 10 имеет обычную конструкцию, управляется маслом, подаваемым через полый вал агрегата. Генератор изготовлен с водяным охлаждением обмоток статора и ротора. Подача воды в генератор и масла в рабочее колесо осуществляется через масловодо- приемник 5. Такое объединение значительно усложнило конструкцию маслоприемника. Подпятник 6 агрегата расположен рядом со средним подшипником и усилие, воспринимаемое подпятником, передается на турбины. В настоящее время наибольший достигнутый диаметр рабочего колеса D = 7,5 м.

Благодаря прямой отсасывающей трубе для этих агрегатов можно допускать очень большой приведенный расход при сохранении высоких значений КПД. Они быстроходнее вертикальных агрегатов, потому при одинаковой мощности диаметр рабочего колеса у горизонтальных капсульных турбин получается меньше. По этой же причине уровень максимального КПД также должен быть выше, чем у вертикальных турбин. На КПД турбины оказывает влияние диаметр капсулы. Чем она меньше, тем выше КПД. Однако, при низких напорах, когда обороты агрегатов получаются низкими, диаметр капсулы для создания надежного генератора приходится увеличивать.

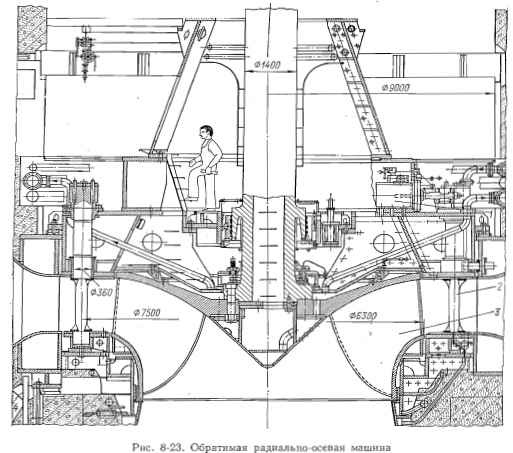

Обратимые агрегаты

На рис. 8-23 представлен разрез по обратимой гидравлической машине радиально-осевого типа, мощностью N = 205 МВт на напор р = 100 м

Внешне обратимая турбина мало отличается от обычной. Несколько другую форму и больший размер имеет рабочее колесо 3. В турбинном режиме работа машины не отличается от обычной турбины.

В насосном режиме открытие направляющего аппарата устанавливается постоянным максимальным или близким к максимальному. При этом лопатки 2 направляющего аппарата оказываются в тяжелом режиме, который может приводить к значительным вибрациям. Поэтому их конструируют таким образом, чтобы действующий на них гидравлический момент был всегда одного знака и при насосном режиме лопатки часто жестко фиксируют относительно колони статора.. По-видимому лучшими конструктивными решениями является установка на каждой лопатке индивидуального сервомотора 1.

Конструкция привода лопатки такая же, как на турбинах Саяно-, Шушенской ГЭС. Индивидуальный привод предохраняет лопатку от вибраций, так как они гасятся в сервомоторе.

Пуск агрегата в турбинном режиме осуществляется по обычной схеме, а для перевода агрегата в насосный режим необходимо его остановить направляющим аппаратом, отжать воду от рабочего колеса, запустить агрегат в моторном режиме, довести до полных оборотов, выпустить воздух и открыть направляющий аппарат (см. гл. 10).

Для остановки агрегата из насосного режима необходимо закрыть направляющий аппарат и после этого отключить двигатель-генератор от сети.

При пуске агрегата в насосном режиме после отжатия воды в отсасывающую трубу в зоне между направляющим аппаратом и периферией рабочего колеса образуется водяное кольцо. Для ликвидации этого водяного кольца, воду сливают в специально для этой цели подсоединенный трубопровод 4.

Вследствие большого диаметра рабочего колеса, по сравнению с обычной турбиной во избежание потерь КПД, колесо должно быть выполнено особенно тщательно и хорошо отполировано.

На рис. 8-15, а показана универсальная характеристика обратимой гидравлической машины с нанесением на нее зоны работы в турбинном режиме агрегата, показанного на рис. 8-23. На рис. 8-15,6 приведены характеристики этой же машины при работе в насосном режиме и - нанесены зоны работы агрегата. Часто оптимальная частота вращения турбины не сходится с частотой вращения насоса, тогда реализовать максимальный КПД не удается.

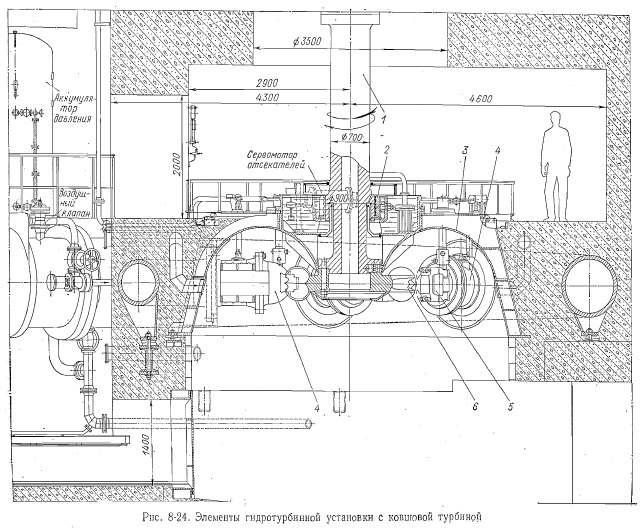

Ковшовые турбины

На рис. 8-24 изображен разрез по вертикальной шестисопловой турбине мощностью 54,6 МВт при расчетном напоре Яр = 568,8 м, изготовленной на Ленинградском металлическом заводе для Татевской ГЭС. На нижнем торце вала 1 закреплено рабочее колесо 6. Верхний торец вала прикрепляется к валу генератора, на рисунке не показанного. Вал турбины направляется в подшипнике 2. Подшипник закреплен на кожухе турбины 3. Форма кожуха выбирается такой, чтобы наилучшим образом отвести воду, сошедшую с рабочего колеса. Вода подается в кольцевой коллектор 4, из которого через 6 сопел 6 струями попадает на ковши рабочего колеса. Из-за большого напора сопла быстро закрыть нельзя, так как в трубопроводе возникнет при этом большое повышение давления. Поэтому при быстрой остановке турбины струи специальным приспособлением, называемым отклонителем 5, отводятся в сторону от рабочего колеса. Турбина при этом останавливается, а сопла закрываются медленно. При закрытии сопел расход воды прекращается и отклонитель 5 возвращается в исходное положение. Иглы сопел перемещаются при помощи сервомоторов, заключенных внутри коллектора.

Турбинные (камеры бывают открытыми и спиральными. Открытые камеры применялись лишь для малых турбин. Наиболее экономичными оказываются спиральные камеры, которые позволяют получить наименьшие габариты гидротурбинного блока.

Спиральные камеры делают таврового или круглого сечения. Тавровое сечение позволяет получить меньшее расстояние между осями агрегатов, чем круглое (рис. 8-25). Однако по соображениям прочности спиральные камеры таврового сечения удается делать только для небольших напоров. При высоких напорах камеры делают только круглого сечения, металлическими.

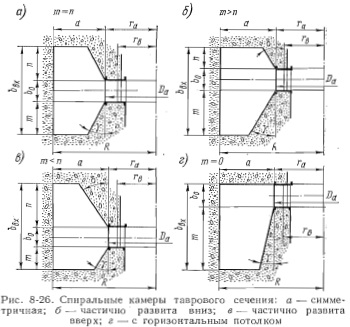

ЖЕЛЕЗОБЕТОННЫЕ СПИРАЛЬНЫЕ КАМЕРЫ ТАВРОВОГО СЕЧЕНИЯ

На ГЭС с вертикальными агрегатами спиральная камера определяет рас-стояние между агрегатами, т. е. ширину гидроагрегатного блока ВбП и в конечном итоге длину L машинного зала. Поэтому для ГЭС средней и большой мощности при напорах до 50 м применяются преимущественно железобетонные камеры таврового сечения 1 — стальная оболочка;2 — арматура: 3 — бетон; ?вх — высота входного сечения; Всп — ширина; Двх — радиус входного сечения; р0 — угол охвата

При напорах от 50 до 80 м иногда применяют камеры таврового сечения с полной металлической облицовкой. Эти камеры выполнены со специальным, усиленным армированием, связанным конструктивно со статором турбины. Ширина блока Вбл существенно зависит от угла охвата ср0 спиральной камеры. Расход воды должен распределяться по периметру направляющего аппарата равномерно. Через входное сечение спиральной камеры проходит расход Qp = 360. Остальная часть Q = Qo—Qp поступает в направляющий аппарат непосредственно из проходного канала.

Уменьшение угла охвата спирали до 180° снижает размеры спиральной камеры Лсп.в плане (рис. 8-25). Так, например, при ср0 = 225° Всп = 2,7 Лсп = 2,5 D. Дальнейшее уменьшение угла охвата влечет за собой увеличение габаритов спиральной камеры Всп.

По гидравлическим условиям приходится с увеличением напора и скорости воды увеличивать угол охвата. Обычно допускается при 30 м ср0 = 180—200°, при Н = 30—50 м сро = 200—225° и при Н = Ъ0—80 м сро = 225—275°. Применяемые формы поперечного сечения камер показаны на рис. 8-26. Камера с горизонтальным потолком позволяет сделать вал агрегата наиболее коротким. Камеры, развитые вверх, применяются на совмещенных ГЭС, на которых водопропускные отверстия проходят под спиральной камерой и над отсасывающей трубой. На КПД турбины форма поперечного сечения спирали влияет мало.

При напорах от 50—80 м и выше применяются стальные спиральные камеры круглого сечения с углом охвата cp0 = 345°. Камера сваривается из обечаек. Между спиральной камерой и бетоном блока укладывается мягкая прокладка из войлока, покрытого гудроном. От гидравлического давления камера деформируется, увеличиваясь в размере, но благодаря мягкой прокладке, усилие на бетон не передается. Камеры малого диаметра бетонируются наполовину. При больших диаметрах по условиям эксплуатации помещений камера полностью заделывается в бетон.

Как известно, напряжение в обечайках металлической спиральной камеры зависит от напора и диаметра камеры. Чем больше напор и диаметр, тем больше напряжение. Поскольку окончательная сварка обечаек спиральных камер между собой и к статору производится на монтаже, стремятся толщину листов спиральной камеры иметь минимальной. При большой толщине листов возникает опасность хрупкого разрушения оболочки из-за больших остаточных напряжений после сварки. Уменьшения толщины листов спиральной камеры можно достигнуть разными путями. Вместо обычной углеродистой стали применяют стали слаболегированные и сильнолегированные. Однако сварка сильнолегированных сталей в монтажных условиях затруднительна, поэтому ищут других путей уменьшения толщины. В последнее время находят применение сталежелезобетонные спиральные камеры, состоящие из оболочки, выполненной из слаболегированной стали, вокруг которой укладывается кольцевая арматура, воспринимающая часть нагрузки, действующей на спираль. Нагрузка на арматуру передается через бетон, в который она залита. Эта конструкция камер прошла очень подробные исследования в лабораториях и представляется весьма надежной.

Вместе с тем, следует отметить, что существуют спиральные камеры, выполненные из слаболегированной стали большой (примерно 80 мм) толщины. Как показывает опыт, если принять специальные меры при сварке, то надежность таких камер получается достаточно высокой. Однако выполнение таких камер технологически весьма затруднительно, поэтому от них следует отказаться.

Возможно применение двухзаходных спиральных камер. Эта конструкция состоит как бы из двух полуспиралей, каждая из которых питает потоком половину направляющего аппарата. Каждая из полуспиралей соединяется со своим трубопроводом, которых необходимо делать два для каждой турбины.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ СПИРАЛЬНОЙ КАМЕРЫ

Размеры спиральных камер определяются на основе лабораторных испытаний и технико-экономических расчетов. На предварительных стадиях проектирования определяется площадь поперечного сечения Fвх, исходя из пропуска максимального расхода Q0 и допустимой скорости воды на входе в камеру.

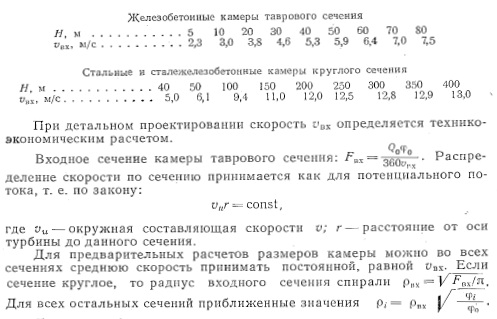

В предварительных расчетах средняя скорость во входном сечении увх может быть определена по следующим данным:

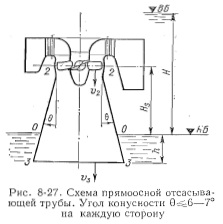

Отсасывающая труба отводит воду от реактивной турбины в нижний бьеф и позволяет: 1) использовать большую часть кинетической энергии потока воды, выходящей из рабочего колеса; 2) при возможности устанавливать рабочее колесо выше уровня НБ без потери части напора Hs (рис. 8-27) ниже рабочего колеса турбины.

Отсасывающая труба выполняется конически расширяющейся, вследствие чего снижается скорость потока на выходе из отсасывающей трубы и увеличивается вакуум под рабочим..колесом, отчего потери энергии, уходящей из турбины, уменьшаются.

Роль отсасывающей трубы особенно значительна на низконапорных ГЭС с быстроходными турбинами.. На таких ГЭС кинетическая энергия потока воды, выходящей из рабочего колеса, достигает 40—50 % рабочего напора. Кинетическая энергия с выходной скоростью из отсасывающей трубы назначается в пределах 1—3 %. Разность этих энергий за вычетом потерь трения в трубе используется в турбинной установке благодаря наличию отсасывающей трубы.

Для пояснения работы отсасывающей трубы рассмотрим схему рис. 8-27.

Рабочее колесо вертикальной турбины расположено выше уровня нижнего бьефа на Hs метров. Отсасывающая труба прямоосная, коническая. Потерями на трение и неравномерность скоростей в сечениях отсасывающей трубы пренебрежем.

Определим давление под рабочим колесом, для чего напишем уравнение Бернулли для сечений 2 и 3, приняв за плоскость сравнения 00 уровень нижнего бьефа,

Наибольший энергетический коэффициент дают прямоосные отса-сывающие трубы. Они применяются на ГЭС с горизонтальными капсульными агрегатами большой быстроходности. Роль отсасывающей трубы на этих ГЭС исключительно велика и поэтому длина труб большая.

Кинетическая энергия потока, уходящего из-под рабочего колеса тихоходных турбин составляет 3—4%. Поэтому роль трубы невелика и сами трубы получаются в виде конуса небольшой длины. Для крупиых вертикальных быстроходных турбин прямоосная труба потребовала бы недопустимо большого заглубления подошвы здания ГЭС. Поэтому отсасывающие трубы делают изогнутыми.

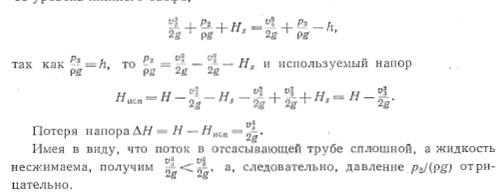

В СССР широко применяются трубы, состоящие из трех элементов (рис. 8-28). Ниже рабочего колеса отходит конический диффузор 1

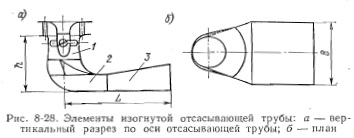

Габариты отсасывающих труб обосновываются технико-экономи- ческим расчетом. Влияние высоты h и длины L трубы на гидравлические и энергетические показатели турбины показаны на рис. 8-29. По оси абсцисс отложены относительная высота h/Di и относительная длина L/Di. Высота измеряется от нижней кромки направляющего аппарата до дна отсасывающей трубы, а длина L — от вертикальной оси турбины до конца трубы.

Для поворотнолопастных турбин обычно принимают высоту от-сасывающей трубы h( 1,9—2,3) D1, а для радиально-осевых 2,6 При значительном уменьшении высоты трубы появляется опасность повышенной вибрации агрегата из- за того, что кавитационный .вихрь, сходящий с рабочего колеса, входит в область колена, создавая очень неспокойный поток. Кроме того, весьма желательно наибольшее уменьшение скорости потока осуществить на первом коническом участке трубы, а так как конусность диффузора нельзя делать очень большой из-за опасности отрыва потока от стенок, то более глубокие трубы и с этой точки зрения предпочтительны. Обычно конусность делается в пределах 7—10° на сторону. При слабом основании здания днище труб выполняется горизонтальным. Длина горизонтального участка трубы назначается в пределах L = (4,0-н5,5) а ширина трубы — в пределах В= (2,5к-3,0) Д.

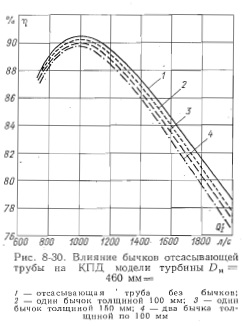

Обычно вертикальный конус трубы облицовывается металлом. Колено и горизонтальный диффузор делают бетонными без облицовки, так как скорость потока в них меньше, чем в вертикальном диффузоре. Бетонные поверхности трубы должны быть гладкими, без заметных неровностей. В горизонтальном диффузоре часто для прочности сооружения устанавливают один или два бычка. Обычно оголовок бычка облицовывается металлом во избежание размыва бетона. Бычки в отсасывающей трубе несколько снижают КПД турбины, причем это снижение увеличивается с ростом приведенного расхода, особенно при вы- 0/d сокой частоте вращения. На величину снижения КПД влияет число 90 бычков, их размеры, расположение, а также быстроходность турбины.

Поэтому точное влияние бычков должно быть определено путем испытания конкретной модели. В качестве примера на рис. 8-30 показано снижение КПД модели поворотнолопастной турбины.

На подземных ГЭС для сохранения необходимых скальных целиков между отсасывающими трубами, последние делаются узкими. Такие трубы имеют большую высоту и длину и большой подъем в сторону НБ.

По нормам технологического проектирования ГЭС Минэнерго ре-комендует принимать прямоосные отсасывающие трубы горизонтальных турбин длиной (4,0—5,0) Di с углом конусности в пределах 13—16°.