Состав и структура бетона

Для армоцементных конструкций применяют мелкозернистый тяжелый бетон составов 1:1,5— 1:3 марок 300, 400, 500 и 600. Крупность зерен заполнителя выбирается в зависимости от толщины сечения, частоты армирования и способа укладки бетона, но не должна превышать 5 мм. Мелкозернистый бетон качественно отличается от обычных бетонов. Это обусловлено повышенным расходом цемента, отсутствием крупного заполнителя и более низким водоцементным отношением. Для изготовления армоцементных конструкций следует применять бетоны высокого качества.

Долговечность бетона зависит, в основном, от его морозостойкости и коррозиеустойчивости, которые определяются плотностью структуры и прочностью бетона. Отсутствие крупного заполнителя в мелкозернистом бетоне обусловливает более однородную его структуру и равномерное сопротивление бетона напряжениям.

Мелкозернистый бетон армоцементных конструкций, подверженных давлению жидкостей, должен отвечать требованиям морозостойкости и водонепроницаемости. Между морозостойкостью и водопоглоще- нием существует прямая зависимость, выраженная плотностью бетона, водоцементным отношением, расходом цемента и способом уплотнения С уменьшением водопоглощения повышается морозостойкость. Водопоглощение мелкозернистого бетона должно составлять не более 8% и определяется специальными требованиями.

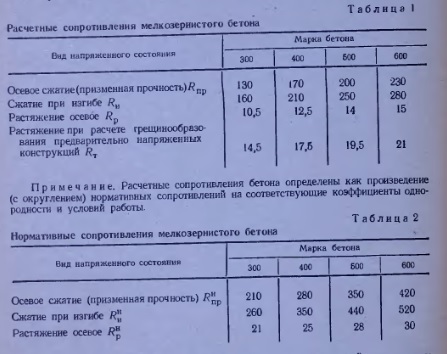

Расчетные и нормативные характеристики мелкозернистого бетона приведены в табл. 1 и 2. Соответственно коэффициенты однородности бетона марки >200 в зависимости от вида напряженного состояния: при сжатии осевом и при изгибе = 0,6; при растяжении = 0,5.

Объемную массу мелкозернистого бетона следует принимать 2300 кг/м3, соответственно армоцемента (с учетом двух слоев сеток)— 2400 кг/м3; при большем количестве сеток объемная масса армоцемента увеличивается на 50 кг/м3 на каждую дополнительную сетку.

Мелкозернистый бетон представляет собой смесь цемента, песка и воды, взятых в определенном соотношении. Свойства мелкозернистого бетона зависят от его структуры, которая в значительной степени обусловливается структурой цементного камня. Соединением цемента с водой образуется клей, скрепляющий зерна песка в плотный и прочный монолит.

Связующие свойства цементного камня объясняются химическими реакциями, протекающими при затворении цемента водой. Длительность этих реакций во времени значительная, они требуют определенной температуры и влажности. Как всякие химические реакции, они управляемы технологическими приемами. При этом, согласно работам Института коллоидной химии и химии воды АН УССР, можно регулировать скорость реакции и структуру цементного камня, т. е. влиять на свойства последнего, меняя таким образом качество мелкозернистого бетона. На свойства бетона влияют: вид, активность и расход цемента, качество и гранулометрический состав песка, количество воды, технология приготовления, укладки и условия твердения бетона.

Для приготовления мелкозернистого бетона используют портландцемент марки не ниже 500, соответствующий требованиям, предъявляемым при маркировке по испытаниям в жестких растворах и при маркировке по испытаниям в пластических растворах и удовлетворяющий требованиям норм. Расход цемента при этом зависит от целого ряда факторов: от марки цемента, от требуемой подвижности бетонной смеси и связанного с этим водоцементного отношения, от способа приготовления и использования бетонной смеси. Обычно рас ход цемента составляет от 500 до 800 кг/м3. Мелкозернистые бетоны жирных составов 1:1 — 1:1,5 (с расходом цемента 800 кг/м3) не рациональны ни по экономическим, ни по технологическим соображениям. Пористость такого бетона на 6% выше, чем бетона с расходом цемента 600 кг/м3. Чрезмерный расход цемента увеличивает деформации усадки и ползучести бетона и снижает его трещиностойкость и долговечность. Оптимальным будет расход цемента 600— 700 кг/м3, соответствующий составу примерно 1 : 1,75. Повысить марку бетона можно использованием высокомарочных цементов, соответствующим подбором состава бетона и гранулометрического состава песка, рациональной технологией приготовления и уплотнения бетона с учетом виброактивации бетонной смеси, введением пластифицирующих добавок, которые позволяют повысить подвижность смеси и снизить водоцементное отношение.

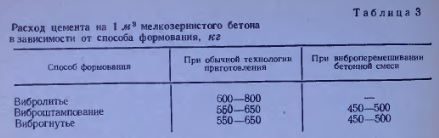

В табл. 3 приведены рекомендации по нормированию расхода цемента в зависимости от способа формования конструкции.

На свойства мелкозернистого бетона заметно влияет качество песка. Прочность и плотность укладки зерен песка в бетоне и сцепление его с цементным камнем зависят от крупности зерен, гранулометрического состава, прочности, качества поверхности и водопоглощения. Песок должен быть чистым, кварцевым с содержанием отмучиваемых примесей не более 2% от общего веса. Верхний предел и крупность верхней фракции песка зависят от размера ячейки сеток, их количества, от технологии приготовления бетонной смеси и изготовления конструкции. При изготовлении армоцементных конструкций способами виброштампования или виброгнутья максимальная крупность зерен песка не должна превышать 1/2 размера ячейки сетки и 1/2 наименьшей толщины изделия. В случае вибролитья нужно, чтобы фракция зерна не превосходила проектное расстояние в свету между сетками. Она составляет не более 1/2 размера ячейки сетки. При 2—3 слоях сетки с ячейкой 10 мм требуемый размер зерен — не более 5 мм, при большем количестве сеток — не более 3 мм. Подбор состава бетонов следует вести, исходя из условий оптимального зернового состава песка, состоящего из крупных и мелких зерен. Такое сочетание позволит получить наиболее плотную и прочную структуру бетона. Применение мелких песков снижает прочность бетона, требует повышенного расхода цемента и увеличивает деформации усадки и ползучести бетона. Модуль крупности песка должен быть не менее 2.

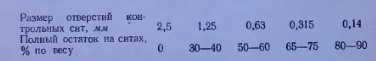

Ниже приводится рекомендуемый гранулометрический состав песка.

Ю. М. Баженов отмечает, что количество воды, добавляемой в цементно-песчаную смесь, определяется качеством цемента и песка, составом бетона, удобоукладываемостью, наличием или отсутствием специальных добавок. Эти факторы влияют на количество избыточной воды, т. е. на качество цементного камня, структуру и свойства бетона. Обычно водоцементное отношение находится в пределах 0, 28—0,4. При изготовлении армоцементных конструкций способом виброгнутья используют жесткие бетонные смеси.

На качество бетона существенно влияют поверхностно-активные добавки, которые способствуют подвижности бетонной смеси, улучшают удобоукладываемость ее, снижают на 8—12% расход цемента, повышают водонепроницаемость и морозостойкость мелкозернистого бетона.

К этим добавкам относят сульфитно-дрожжевую бражку (СДБ), мылонафт, омыленную абиетиновую смолу, омыленный древесный пек, препарат ГК. Все они являются гидрофобизирующими. Кроме этого, использование добавки СДБ понижает водоцементное отношение на 0,05—0,1 по сравнению с принятым для заданной марки бетона.

Рекомендуются следующие оптимальные количества добавок по отношению к весу цемента: сульфитно-дрожжевая бражка, мылонафт или омыленная абиетиновая смола.

Исследованиями НИИЖБ установлено, что полезна добавка нитрита натрия в количестве 2% от веса цемента, которая предохраняет тонкие сетки от коррозии.

Применять хлористый кальций, хлористый натрий, кальцинированную соду и другие химические вещества для ускорения процесса твердения бетона недопустимо, так как они вызывают коррозию тонких сеток.

На формирование структуры и качества бетона влияет рациональность технологии приготовления бетонной смеси.

Ряд технологических мероприятий (гл. V) дает возможность повысить прочность бетона, снизить расход цемента, уменьшить усадку и ползучесть мелкозернистого бетона.

Мелкозернистый бетон, применяемый для армоцементных конструкций, может быть пластичным и жестким, что диктуется способами его укладки. Жесткость смеси определяют по техническому вискозиметру, а подвижность — по осадке конуса СтройЦНИЛа. Удобоукладываемость бетона жесткого —40-60 сек, но при использовании эффективных формовочных машин с высокочастотными вибраторами (6000—10 000 кол/мин) эти пределы можно повысить до 100—150 сек.

На подвижность бетонной смеси влияет качество материалов. Так, применение мелких песков вместо песков оптимального зернового состава для получения равноподвижной смеси и равнопрочного бетона увеличивает расход воды и цемента. Первое отрицательно сказывается на плотности и прочности бетона, а второе — на подвижности бетонной смеси. Плотность и прочность мелкозернистого бетона зависят также от способов уплотнения бетонной смеси. При выборе способа формования конструкции и схемы армирования элемента нужно исходить из консистенции бетонной смеси.

В практике при изготовлении армоцементных конструкций чаще применяют жесткие бетонные смеси. В этом случае предпочтительнее такие способы: прессование, всевозможные виды проката, высокочастотное вибрирование с пригрузом, виброштампование, вибровакуумирование (гл. V), при помощи которых получают плотные и высокопрочные бетоны.

В процессе твердения бетона в армоцементных конструкциях с большой поверхностью особенно нужен тщательный уход за бетоном, чтобы предохранить его от потери влаги. Интенсивная потеря влаги ухудшает структуру бетона и отрицательно сказывается на его плотности, прочности и долговечности.